ยางธรรมชาติ เป็นพืชที่มีความสำคัญต่อเศรษฐกิจการเกษตรของประเทศเป็นอย่างมาก ถึงแม้ว่าราคายางธรรมชาติของประเทศไทยจะสูงกว่าคู่แข่ง แต่ก็ยังได้เปรียบในเรื่องของคุณภาพของสินค้าเหนือคู่แข่ง จึงทำให้ประเทศไทยผลิตและส่งออกยางธรรมชาติเป็นอันดับที่ 1 ของโลก ยางธรรมชาติมีความยืดหยุ่นสูง ทนทานต่อแรงดึง การล้าตัว และการฉีกขาด ทำให้สามารถนำยางธรรมชาติไปเป็นผลิตภัณฑ์ต่างๆ ได้มากมาย

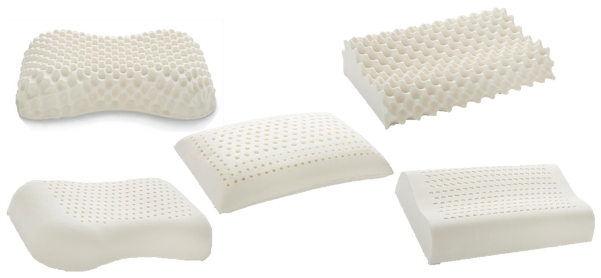

หมอนและที่นอนฟองน้ำยางพารา คือ ผลิตภัณฑ์ยางที่มีโพรงอากาศขนาดเล็กภายในโครงสร้าง ทำจากยางธรรมชาติซึ่งมีความยืดหยุ่น สามารถกดหรือบิดได้โดยไม่ทำให้เสียรูปร่างและคืนตัวได้ดี รองรับและกระจายแรงกดทับได้ดี สามารถรองรับและปรับสภาพตามสรีระของผู้ใช้ ไม่เป็นแหล่งสะสมของไรฝุ่นซึ่งส่งผลทำให้เกิดภูมิแพ้ เนื่องจากภายในโครงสร้างของผลิตภัณฑ์มีโพรง อากาศขนาดเล็กกระจายอยู่จำนวนมากทำให้มีการระบายอากาศได้ดีไม่ทำให้เกิดกลิ่นเหม็นอับชื้น หมอนและที่นอนยางพาราจัดเป็นผลิตภัณฑ์เพื่อสุขภาพที่เกี่ยวข้องกับการนอนหลับและพักผ่อน

หลักการสำคัญของการผลิตยางฟองน้ำสำหรับทำหมอนและที่นอน ประกอบด้วยขั้นตอนหลัก 4 ขั้นตอน ดังนี้

1. ทำให้น้ำยางเกิดฟองอากาศ

2. ทำให้ฟองอากาศเกิดการจับตัวเป็นเจลในแม่พิมพ์

3. ทำให้ฟองยางเกิดการคงรูป

4. ล้างและอบผลิตภัณฑ์ที่ได้ให้แห้ง

วัตถุดิบ

-

2.วัตถุดิบ

2.1 ชนิดวัตถุดิบ

2.1.1 น้ำยางข้นธรรมชาติ (concentrated natural rubber latex) คือ น้ำยางธรรมชาติที่ผ่านกระบวนการทำให้มีความเข้มข้น และมีปริมาณเนื้อยางแห้ง (dry rubber content, DRC) ไม่น้อยกว่าร้อยละ 60

ประโยชน์ของการใช้น้ำยางข้น

- น้ำยางมีคุณภาพสม่ำเสมอ เนื่องจากน้ำยางสดจากต้นยางมีปริมาณของเนื้อยางแห้งเพียงแค่ร้อยละ 25 - 30 เท่านั้น ขึ้นอยู่กับพื้นเพาะปลูก พันธุ์ยาง ฤดูในการกรีดยาง ซึ่งปริมาณของเนื้อยางแห้งดังกล่าวไม่เหมาะสมในการนำมาทำผลิตภัณฑ์ยางจากน้ำยาง จำเป็นต้องใช้น้ำยางที่มีคุณภาพสม่ำเสมอและมีเนื้อยางแห้งไม่น้อยกว่าร้อยละ 60

- ปริมาณของส่วนที่ไม่ใช่เนื้อยาง (non rubber) ลดลง

- สามารถเก็บรักษาได้เป็นระยะเวลานานกว่าน้ำยางสด

2.1.2 สารเคมีสำหรับน้ำยาง

2.2.2.1 สารทำให้เกิดฟอง (foam promoters) ทำหน้าที่ ลดแรงตึงผิวของน้ำยางทำให้น้ำยางเกิดเป็นฟองอากาศได้ง่าย ได้แก่ potassium oleate, ammonium oleate เป็นต้น

2.2.2.2 สารช่วยทำให้ฟองเสถียร (foam stabilizers) หรือ secondary gelling agents ทำหน้าที่ ป้องกันไม่ให้ฟองของน้ำยางเกิดการยุบตัวก่อนที่น้ำยางเกิดการจับตัวเป็นเจล

2.2.2.3 ระบบสารทำให้คงรูป (vulcanizing system) ระบบสารทำให้คงรูปประกอบด้วย สารทำให้คงรูป (vulcanizing agent) สารเร่งปฏิกิริยาคงรูป (accelerator) และสารกระตุ้นสารเร่งปฏิกิริยาคงรูป (activator)

2.2.2.4 สารก่อเจลหรือสารทำให้น้ำยางจับตัวเป็นเจล (gelling agent) ทำหน้าที่ช่วยทำให้ฟองอากาศที่เกิดขึ้นกลายเป็นเจลอย่างช้าๆ ส่งผลทำให้ฟองอากาศมีความเสถียรและไม่แตกตัว

2.2.2.5 สารตัวเติม (filler) ช่วยทำให้ฟองน้ำยางมีความแข็งแรง ช่วยลดการหดตัวระหว่างการล้างและอบให้แห้ง

2.2.2.6 สารป้องกันยางเสื่อม (antioxidant) ช่วยป้องกันไม่ให้ยางเกิดการเสื่อมสภาพเมื่อใช้งานเป็นระยะเวลานาน

2.2 แหล่งที่มาของวัตถุดิบ

2.2.1 แหล่งที่มาของวัตถุดิบที่ใช้ในการผลิต

น้ำยางข้นธรรมชาติ (concentrated natural rubber latex) เป็นวัตถุดิบหลักที่ใช้ในการผลิตหมอนและที่นอนฟองน้ำยางพารา น้ำยางข้นธรรมชาติหรือน้ำยางข้น คือ น้ำยางธรรมชาติสดที่ได้จากต้นยางในตระกูล Hevea brasiliensis โดยนำมาผ่านกระบวนการแยกสารที่ไม่ใช่ยางและน้ำบางส่วนออกไป ทำให้น้ำยางมีความเข้มข้นมากขึ้น และมีเนื้อยางแห้ง (dry rubber content) ไม่น้อยกว่าร้อยละ 60 น้ำยางข้นเป็นน้ำยางที่มีคุณภาพสม่ำเสมอและสามารถเก็บรักษาได้เป็นระยะเวลานานกว่าในการทำผลิตภัณฑ์จากน้ำยาง เช่น หมอนและที่นอนฟองน้ำใช้น้ำยางข้นที่มีเนื้อยางไม่น้อยกว่าร้อยละ 60 การทราบปริมาณเนื้อยางแห้งในน้ำยางข้นมีความสำคัญมากต่อการนำยางไปแปรรูปเป็นผลิตภัณฑ์ยาง เนื่องจากในการออกสูตรยางสำหรับทำหมอนและที่นอนฟองน้ำ ปริมาณของสารเคมีต่างๆ ที่ใช้ในสูตรยางจะคำนวณปริมาณของสารเคมีต่อน้ำหนักของเนื้อยางแห้ง

2.2.2 การผลิตน้ำยางข้น

น้ำยางข้นสามารถผลิตได้โดยวิธีการต่างๆ ดังต่อไปนี้

- วิธีการระเหยน้ำ (evaporation) วิธีนี้เป็นการแยกส่วนของน้ำออกจากน้ำยางเพียงอย่างเดียว ดังนั้นปริมาณของสารที่ไม่ใช่ยางยังคงอยู่ในน้ำยางซึ่งเป็นสาเหตุทำให้น้ำยางเสียเสถียรภาพได้ง่าย น้ำยางข้นที่ได้จากวิธีการระเหยน้ำมีส่วนประกอบของเนื้อยางแห้งโดยประมาณร้อยละ 60 และของแข็งทั้งหมดประมาณร้อยละ 75 อย่างไรก็ตามการผลิตน้ำยางข้นด้วยวิธีนี้ในเชิงพาณิชย์ไม่เป็นที่นิยม เนื่องจากสิ้นเปลืองเวลา

- วิธีทำให้เกิดครีม (creaming) วิธีนี้เป็นการทำให้อนุภาคยางแยกตัวและลอยขึ้นมาที่ผิวของน้ำยาง เกิดเป็นครีมสีขาว โดยใช้สารก่อครีม (creaming agent) ได้แก่ methyl cellulose, sodium alginate, ammonium alginate เป็นต้น เมื่อทำให้เกิดครีมซ้ำๆ กันหลายครั้ง สามารถลดโปรตีนในน้ำยางได้ อีกทั้งต้นทุนการผลิตค่อนข้างต่ำและการผลิตไม่ยุ่งยากเมื่อเปรียบเทียบกับวิธีการผลิตน้ำยางข้นด้วยวิธีอื่น อย่างไรก็ตามการผลิตน้ำยางข้นด้วยวิธีทำให้เกิดครีมในเชิงพาณิชย์ไม่เป็นที่นิยม เนื่องจากสิ้นเปลืองเวลา

- วิธีการหมุนเหวี่ยง (centrifuging) วิธีนี้น้ำยางสดจะถูกหมุนเหวี่ยงด้วยเครื่องหมุนเหวี่ยง น้ำยางที่ออกจากเครื่องหมุนเหวี่ยงจะถูกแยกออกเป็น 2 ส่วน ได้แก่ น้ำยางข้นซึ่งมีเนื้อยางแห้งประมาณร้อยละ 60 และหางน้ำยาง (skim latex) ซึ่งหางน้ำยางสามารถนำไปผลิตเป็นยาง skim crepe และยาง skim block การผลิตน้ำยางข้นด้วยวิธีการหมุนเหวี่ยงเป็นวิธีที่นิยมใช้มากที่สุดในการผลิตน้ำยางข้นในเชิงพาณิชย์

- วิธีการแยกด้วยไฟฟ้า (electrodecantation) วิธีนี้เป็นการทำให้อนุภาคยางที่มีประจุลบซึ่งเกิดจากการห่อหุ้มด้วย carboxylate ion ขณะแขวนลอยในเซรุ่ม (serum) ของน้ำยาง เกิดการแยกส่วนของอนุภาคยางออกจากส่วนของเซรุ่มได้โดยวิธีทางไฟฟ้า อนุภาคยางจะเคลื่อนไปรวมตัวที่ขั้วไฟฟ้าบวกที่จุ่มอยู่ในน้ำยางและลอยตัวขึ้นสู่ผิวหน้าของน้ำยางเกิดการแยกชั้นออกจากส่วนของ serum การผลิตน้ำยางข้นด้วยวิธีนี้ต้นทุนค่อนข้างสูงและยุ่งยาก ไม่เป็นที่นิยมในการผลิตน้ำยางข้นในเชิงพาณิชย์

2.2.3 ชนิดของน้ำยางข้น

น้ำยางข้นที่ผลิตเชิงพาณิชย์ในประเทศทั้งหมดผลิตด้วยวิธีการหมุนเหวี่ยง สามารถแบ่งออกเป็น 3 ชนิด ดังนี้

- น้ำยางข้นชนิด HA เป็นน้ำยางข้นซึ่งรักษาสภาพด้วยแอมโมเนียเพียงอย่างเดียว และมีค่าความเป็นด่างไม่น้อยกว่าร้อยละ 0.60 โดยน้ำหนักน้ำยางข้น

- น้ำยางข้นชนิด MA เป็นน้ำยางข้นซึ่งรักษาสภาพด้วยแอมโมเนียร่วมกับสารรักษาสภาพน้ำยางข้นชนิดอื่น และมีค่าความเป็นด่างร้อยละ 0.30 ถึงร้อยละ 0.59 โดยน้ำหนักน้ำยางข้น

- น้ำยางข้นชนิด LA เป็นน้ำยางข้นซึ่งรักษาสภาพด้วยแอมโมเนียร่วมกับสารรักษาสภาพน้ำยางข้นชนิดอื่น และมีค่าความเป็นด่างไม่เกินร้อยละ 0.29 โดยน้ำหนักน้ำยางข้น คุณลักษณะทางฟิสิกส์และทางเคมีของน้ำยางข้นที่ผลิตจากการหมุนเหวี่ยง (มอก. 980-2552) ดังตารางที่ 1

ตารางที่ 1 คุณสมบัติของน้ำยางข้นตาม มอก. 980-2552

น้ำยางข้นที่ใช้เป็นวัตถุในการผลิตหมอนและที่นอนยางพารา สามารถใช้ได้ทั้งน้ำยางข้นชนิดรักษาสภาพด้วยแอมโมเนียมาก (HA type) และ น้ำยางข้นชนิดรักษาสภาพด้วยแอมโมเนียน้อย (LA type) ซึ่งมีสารรักษาสภาพน้ำยางรวมอยู่ด้วย เช่น น้ำยางข้นระบบ LA-TZ (0.2% ammonia, 0.013% tetramethylthiuram disulphide (TMTD), 0.013% zinc oxide (ZnO), and 0.05% ammonium laurate) อย่างไรก็ตามแนะนำให้ใช้ยางข้นชนิดรักษาสภาพด้วยแอมโมเนียน้อยเป็นวัตถุดิบในการผลิตหมอนและที่นอนยางพารา เนื่องจากน้ำยางข้นชนิดรักษาสภาพด้วยแอมโมเนียมาก แอมโมเนียจะไปขัดขวางการเกิดปฏิกิริยาของสารทำให้น้ำยางจับตัว อีกทั้งกลิ่นฉุนของแอมโมเนียส่งผลต้องสภาวะแวดล้อมของสถานที่ปฏิบัติงานอีกด้วย

2.3 การตรวจสอบคุณภาพวัตถุดิบ (มาตรฐานการทดสอบ/เครื่องมือทดสอบ/ชื่อห้องปฏิบัติการที่ให้บริการทดสอบ)

2.4 การเตรียมวัตถุดิบก่อนเข้ากระบวนการผลิต

2.4.1 สารทำให้เกิดฟอง

สารทำให้เกิดฟอง ทำหน้าที่ ลดแรงตึงผิวของน้ำยางทำให้น้ำยางเกิดเป็นฟองอากาศได้ง่าย ได้แก่ potassium oleate, ammonium oleate เป็นต้น ปริมาณการใช้ของสารทำให้เกิดฟอง ควรใช้ประมาณ 0.2 - 2.0 ส่วนต่อยางหนึ่งร้อยส่วน (part per hundred grams rubber, phr) ในการเตรียมสารทำให้เกิดฟองสามารถเตรียมได้จากปฏิกิริยาของกรดไขมันกับด่าง เช่น potassium oleate สามารถเตรียมได้จากปฏิกิริยาระหว่าง oleic acid กับ potassium hydroxide (KOH) โดยเตรียมให้อยู่ในรูปของ emulsion

วิธีการเตรียม 20% potassium oleate สามารถเตรียมได้ดังนี้

- สมการ saponification ของการเกิด potassium oleate

KOH + CH3−(CH2)7−CH=CH−(CH2)7−COOH " C18H33KO2 + H2O

Potassium hydroxide oleic acid potassium oleate

56.11 g/mol 282.46 g/mol 320.61 g/mol

potassium oleate 20 g มีค่าเท่ากับ 20 g/320.61 g/mol = 0.0624 mol

ดังนั้นมวลของ oleic acid ที่ต้องใช้เท่ากับ 0.0624 mol/282.46 g/mol = 17.62 g

มวลของ KOH ที่ต้องใช้เท่ากับ 0.0624 mol/56.11 g/mol = 3.50 g

มวลของน้ำที่ต้องใช้เท่ากับ 100 - (17.62+3.50) = 78.88 g

ดังนั้นในการเตรียม 20% potassium oleate ต้องใช้ oleic acid 17.62 g, KOH 3.50 g และ น้ำ 78.88 g

ในการเตรียมแบ่งสารเคมีออกเป็น 2 ส่วน ดังตารางที่ 2

ตารางที่ 2 ปริมาณของสารเคมีที่ใช้ในการเตรียม 20% potassium oleate

สารเคมี

ส่วนโดยน้ำหนัก, g

ส่วนที่ 1 oleic acid

น้ำ

100.0 g

370.0 g

ส่วนที่ 2 KOH

น้ำ

19.9 g

77.7 g

หมายเหตุ 1. นำสารเคมีส่วนที่ 1 ไปอุ่นที่อุณหภูมิ 75 °C แล้วค่อยๆ เติมสารเคมีส่วนที่ 2 ลงไปในส่วนที่ 1 พร้อมกับกวนให้เป็นเนื้อเดียวกัน เป็นเวลา 1 ชั่วโมง จนกระทั่งได้สารละลายสีเหลืองใส

2. conversion factor = 5.675

2.4.2 สารช่วยทำให้ฟองเสถียร หรือ secondary gelling agents

สารช่วยทำให้ฟองเสถียร ทำหน้าที่ป้องกันไม่ให้ฟองของน้ำยางเกิดการยุบตัว ก่อนที่น้ำยางเกิดการจับตัวเป็นเจล สารช่วยทำให้ฟองเสถียร ได้แก่ vulcafor EFA ซึ่งเป็นสารประเภท trimene base จะใช้ในรูปของสารละลายความเข้มข้นร้อยละ 50 ปริมาณการใช้ประมาณ 0.75 - 1.25 phr

2.4.3 ระบบสารทำให้คงรูป

ระบบสารทำให้คงรูปประกอบด้วย สารทำให้คงรูป สารเร่งปฏิกิริยาคงรูป และสารกระตุ้นสารเร่งปฏิกิริยาคงรูป สารทำให้คงรูปที่นิยมใช้กับน้ำยางธรรมชาติ ได้แก่ กำมะถัน และสารประกอบที่ให้กำมะถัน (sulfur donor) โดยสารทำให้คงรูปช่วยทำให้ยางมีความยืดหยุ่น ทนทานต่อการเปลี่ยนแปลงอุณหภูมิ ปริมาณของกำมะถันที่ใช้ในสูตรของน้ำยางส่งผลต่อค่าความแข็งและค่าโมดูลัสของผลิตภัณฑ์ที่ได้ กำมะถันที่ใช้ในสูตรน้ำยางจะต้องเตรียมให้อยู่ในรูปของ 50% dispersion ที่มีน้ำเป็นตัวกลาง มีสูตรดังตารางที่ 3

ตารางที่ 3 ปริมาณของสารเคมีที่ใช้ในการเตรียม 50% กำมะถัน

สารเคมี

ส่วนโดยน้ำหนัก, g

กำมะถัน

50.0

Vultamol

1.0

bentonite clay

1.0

น้ำ

48.0

หมายเหตุ 1. Vultamol คือ alkyl naphthalene sulfonate sodium salt

2. ชั่งสารเคมีตามปริมาณที่แสดงในตาราง และนำไปบดผสมด้วยเครื่องบดผสมแบบ ball mill เป็นเวลา 48 ชั่วโมง

สารเร่งปฏิกิริยาคงรูปที่นิยมใช้กับน้ำยาง ได้แก่ สารเร่งปฏิกิริยาคงรูปในกลุ่ม dithiocarbamate ได้แก่ zinc diethyldithiocarbamate (ZDEC) สารเร่งในกลุ่มนี้ยังทำหน้าที่เป็นสาร antioxidant ด้วย เมื่อใช้ประมาณ 1.0 phr สารเร่งปฏิกิริยาคงรูปอีกกลุ่มหนึ่งที่นิยมใช้กับน้ำยาง ได้แก่ สารเร่งปฏิกิริยาคงรูปในกลุ่ม thiazole เช่น zinc -2- mercaptobenzothiazole (ZMBT) โดยใช้ประมาณ 0.5 phr ร่วมกับ ZDEC โดย ZMBT จะทำหน้าที่เป็นสารเร่งปฏิกิริยาคงรูปรอง (secondary accelerator) เพื่อช่วยเพิ่มประสิทธิภาพของอัตราการเกิดปฏิกิริยาคงรูป สารเร่งปฏิกิริยาคงรูปที่ใช้ในสูตรน้ำยางจะต้องเตรียมให้อยู่ในรูปของ 50% dispersion ที่มีน้ำเป็นตัวกลาง มีสูตรดังตารางที่ 4

ตารางที่ 4 ปริมาณของสารเคมีที่ใช้ในการเตรียม 50% ZDEC และ 50% ZMBT

สารเคมี

ส่วนโดยน้ำหนัก, g

สารเร่งปฏิกิริยาคงรูป (ZDEC หรือ ZMBT)

50.0

Vultamol

1.0

bentonite clay

1.0

น้ำ

48.0

หมายเหตุ ชั่งสารเคมีตามปริมาณที่แสดงในตาราง และนำไปบดผสมด้วยเครื่องบดผสมแบบ ball mill เป็นเวลา 16 ชั่วโมง

สารกระตุ้นสารเร่งปฏิกิริยาคงรูป ที่นิยมใช้กับน้ำยาง ได้แก่ zinc oxide สามารถลดปริมาณการใช้ zinc oxide ลงได้ เมื่อใช้สารเร่งปฏิกิริยาคงรูปที่มี zinc อยู่ในโครงสร้างทางเคมี เช่น ZDEC และ ZMBT โดย zinc oxide ทำหน้าที่ช่วยเพิ่มประสิทธิภาพในการเร่งปฏิกิริยาคงรูปของสารเร่งปฏิกิริยาคงรูป และช่วยให้น้ำยางจับตัวได้ดีขึ้น zinc oxide ที่ใช้ในสูตรน้ำยางจะต้องเตรียมให้อยู่ในรูปของ 50% dispersion มีสูตรดังตารางที่ 5

ตารางที่ 5 ปริมาณของสารเคมีที่ใช้ในการเตรียม 50% Zinc oxide

สารเคมี

ส่วนโดยน้ำหนัก, g

zinc oxide

50.0

Vultamol

1.0

น้ำ

49.0

2.4.4 สารก่อเจลหรือสารทำให้น้ำยางจับตัวเป็นเจล

สารก่อเจลทำหน้าที่ช่วยทำให้ฟองอากาศที่เกิดขึ้นกลายเป็นเจลอย่างช้าๆ ส่งผลทำให้ฟองอากาศมีความเสถียรและไม่แตกตัว สารก่อเจลมีความสำคัญเป็นอย่างมากในการเตรียมฟองน้ำยางพารา เนื่องจากปริมาณ ระยะเวลา และ pH ของการเกิดเจล ส่งผลต่อคุณภาพของยางฟองน้ำที่ได้ เช่น ถ้ายางฟองน้ำมีโครงสร้างที่หยาบไม่สม่ำเสมอ ซึ่งเป็นผลมาจากการเกิดเจลที่ pH ต่ำเกินไป หรือ กรณีที่ยางฟองน้ำมีผิวหน้าร่วนหรือยุ่ย ซึ่งเป็นผลมาจากใช้สารก่อเจลไม่เพียงพอ เป็นต้น สารก่อเจลที่นิยมใช้ในการผลิตฟองน้ำยางพารา ได้แก่ sodium silicofluoride โดย sodium silicofluoride สามารถสลายตัวให้กรด hydrofluoric และกรด orthosilicic โดยการเกิดกรด hydrofluoric ทำให้ pH ของน้ำยาง ค่อยๆ ลดลง จนกระทั่งได้ pH ประมาณ 8.0 - 8.5 ซึ่งเป็นค่า pH ที่ทำให้ฟองน้ำเริ่มเกิดเป็นเจลขึ้น ในขณะเดียวกันกรด orthosilicic ซึ่งมีโครงสร้างไม่เสถียรจะรวมตัวกันเองเกิดเป็นคอลลอยด์ของซิลิกา (colloidal silica) ซึ่งจะดูดซับสารที่ห่อหุ้มอนุภาคยาง ทำให้น้ำยางสูญเสียความเสถียรและเกิดเป็นเจล สารก่อเจลจะเตรียมในรูปของ 50% dispersion มีสูตรดังตารางที่ 6

ตารางที่ 6 ปริมาณของสารเคมีที่ใช้ในการเตรียม 50% sodium silicofluoride

สารเคมี

ส่วนโดยน้ำหนัก, g

sodium silicofluoride

50.0

bentonite clay

2.0

น้ำ

48.0

หมายเหตุ 1. ชั่งสารเคมีตามปริมาณที่แสดงในตาราง และนำไปบดผสมด้วยเครื่องบดผสมแบบ ball mill เป็นเวลา 24 ชั่วโมง

2. เมื่อนำไปผสมกับน้ำยางให้เจือจางเป็น 20% dispersion

2.4.5 สารตัวเติม (filler)

สารตัวเติมช่วยทำให้ฟองน้ำยางมีความแข็งแรง ช่วยลดการหดตัวระหว่างการล้างและอบให้แห้ง อย่างไรก็ตามปริมาณการใช้สารตัวเติมก็มีขีดจำกัด ถ้าใช้ในปริมาณเกินจุดที่เหมาะสม ทำให้สมบัติทางกายภาพของฟองน้ำยางมีค่าด้อยลง เช่น ความยืดเมื่อขาดลดลง ความต้านทานต่อการล้าตัวลดลงและฟองน้ำหลุดร่วนได้ง่าย สารตัวเติมที่นิยมใช้ ได้แก่ calcium carbonate และ kaolinite clay สารตัวเติมที่จะใช้กับน้ำยางจะเตรียมในรูปของ 50% dispersion มีสูตรดังตารางที่ 7

ตารางที่ 7 ปริมาณของสารเคมีที่ใช้ในการเตรียม 50% calcium carbonate

สารเคมี

ส่วนโดยน้ำหนัก, g

Calcium carbonate

50.0

bentonite clay

1.0

Vultamol

1.0

น้ำ

48.0

หมายเหตุ ชั่งสารเคมีตามปริมาณที่แสดงในตาราง และนำไปบดผสมด้วยเครื่องบดผสมแบบ ball mill เป็นเวลา 48 ชั่วโมง

2.4.6 สารป้องกันยางเสื่อม (antioxidant)

โดยทั่วไปในทางปฏิบัติไม่มีความจำเป็นต้องเติมสารป้องกันยางเสื่อมในน้ำยางธรรมชาติ เนื่องจากสายโซ่โมเลกุลของยางไม่ได้ถูกตัดขาดด้วยแรงเฉือนเหมือนในขั้นตอนการบดยางให้นิ่มในกระบวนการทำผลิตภัณฑ์จากยางแห้ง อีกทั้งในน้ำยางมีส่วนของสารที่ไม่ใช่ยางช่วยทำหน้าที่เป็นสารป้องกันยางเสื่อมตามธรรมชาติอยู่แล้ว เมื่อมีความจำเป็นต้องใช้สารป้องกันยางเสื่อมในสูตรน้ำยางคอมพาวด์ ส่วนใหญ่ใช้ประมาณ 0.5 - 2.0 phr สารป้องกันยางเสื่อมที่นิยมใช้ ได้แก่ สารป้องกันยางเสื่อมในกลุ่ม phenolic compound ซึ่งไม่ทำให้ผลิตภัณฑ์เกิดการเปลี่ยนสีในระหว่างที่มีอายุนานขึ้น เช่น poly(dicyclopentadiene-co-p-cresol) หรือ Wingstay L เตรียมในรูปของ 50% dispersion มีสูตรดังตารางที่ 8

ตารางที่ 8 ปริมาณของสารเคมีที่ใช้ในการเตรียม 50% Wingstay L

สารเคมี

ส่วนโดยน้ำหนัก, g

Wingstay L

50.0

bentonite clay

1.0

Vultamol

1.0

น้ำ

48.0

หมายเหตุ ชั่งสารเคมีตามปริมาณที่แสดงในตาราง และนำไปบดผสมด้วยเครื่องบดผสมแบบ Ball mill เป็นเวลา 24 ชั่วโมง

กระบวนการผลิต

-

- กระบวนการผลิต

3.1 สารเคมีที่ใช้ในการผลิต

ชื่อสารเคมี

สูตรเคมี

ประเภทของสาร

ความเป็นอันตรายต่อสุขภาพ

ข้อมูล SDS (link)

หมายเหตุ

potassium oleate

C18H33KO2

foam promoter

ระคายเคีองผิวหนัง

https://www.cdhfinechemical.com/images/

product/msds/92_1305280715 PotassiumOleate-CASNO-143-18-0-MSDS.pdf

sulfur

S8

vulcanizing agent

ระคายเคืองผิวหนัง/ระบบหายใจ

https://www.merckmillipore.com/TH/en/product

/msds/MDA_CHEM107983?ReferrerURL

=https%3A%2F%2F

zinc diethyldithiocarbamate

(ZDEC)

C10H20N2S4Zn

primary accelerator

ระคายเคืองผิวหนัง/ระบบหายใจ

https://www.scbt.com/p/zinc-diethyldithiocarbamate-14324-55-1

zinc 2-mercaptobenzothiazole

(ZMBT)

C14H8N2S4Zn

secondary accelerator

ระคายเคีองผิวหนัง/ระบบหายใจ

https://www.vanderbiltchemicals.com/sds/

74431_ZETAX-ZMBT_US_EN_VC-VM.pdf

zinc oxide

ZnO

activator/gelling agent

ระคายเคีองผิวหนัง/ระบบหายใจ

https://www.flinnsci.com/sds_864-zinc-oxide/sds_864/

sodium silicofluoride

Na2SiF6

gelling agent

ระคายเคีองผิวหนัง/ระบบหายใจ

https://jcichem.com/images/MSDS/Sodium-Silicofluoride.pdf

3.2 เครื่องมือ/เครื่องจักร/วัสดุอุปกรณ์ที่ใช้ในกระบวนการผลิต

3.2.1 เครื่องตีฟอง (foaming machine)

เครื่องตีฟอง ทำหน้าที่ ปั่นน้ำยางคอมพาวด์ให้เกิดเป็นฟอง ซึ่งเป็นขั้นตอนสำคัญสำหรับการผลิตหมอนและที่นอนฟองน้ำยางพารา เครื่องตีฟองสามารถแบ่งออกได้เป็น 2 ประเภท ตามประเภทของกระบวนการผลิต ดังนี้

3.2.1.1 เครื่องตีฟองสำหรับกระบวนการผลิตแบบไม่ต่อเนื่องหรือการผลิตเป็นครั้ง (batch process)

เครื่องตีฟองประกอบด้วยถังสำหรับใช้สำหรับบรรจุน้ำยางคอมพาวด์และอุปกรณ์ตีฟอง มีลักษณะคล้าย ตะแกรงทำด้วยวัสดุที่ทนทานต่อสารเคมี อุปกรณ์ตีฟองสามารถปรับระดับความเร็วได้ เคลื่อนที่แบบหมุนรอบตัวเองและรอบถังบรรจุน้ำยาง (epicyclic movement) ดังรูปที่ 1

รูปที่ 1 การเคลื่อนที่แบบหมุนรอบตัวเองและรอบถังบรรจุน้ำยางของอุปกรณ์ตีฟอง

3.2.1.2 เครื่องตีฟองสำหรับกระบวนการผลิตแบบต่อเนื่อง (continuous process)

เครื่องตีฟองประเภทนี้มีห้องสำหรับตีฟองอยู่ที่ส่วนหัวของเครื่อง ภายในห้องตีฟองประกอบด้วย rotor และ stator ที่ผนังของ rotor และ stator มีเดือย (pin) จำนวนมากเรียงตัวกันอยู่ เพื่อทำให้เกิดแรงเฉือนที่เพียงพอในการทำให้เกิดฟองยางเมื่อ rotor หมุน (รูปที่ 2) โดยน้ำยางคอมพาวด์และอากาศจะถูกปล่อยเข้ามาในห้องตีฟองในอัตราส่วนที่เหมาะสม เพื่อให้ได้ฟองยางที่มีความหนาแน่นและความละเอียดตามที่ต้องการ ฟองยางที่เกิดขึ้นจะถูกส่งต่อไปยังห้องผสม (blender) เพื่อผสมกับสารก่อเจลก่อนที่จะฉีดฟองยางเข้าสู่แม่พิมพ์ในลำดับต่อไป

รูปที่ 2 ผนังของ rotor และ stator มีเดือยจำนวนมากเรียงตัวกัน

3.2.2 แม่พิมพ์

แม่พิมพ์สำหรับทำหมอนและที่นอนฟองน้ำยางพาราทำจากวัสดุ aluminium alloy ซึ่งสามารถถ่ายเทความร้อนได้ดี ทนทานต่อการกัดกร่อน มีน้ำหนักเบา ผิวเรียบและลื่น ทำให้ง่ายต่อการลอกผลิตภัณฑ์ออกจากแม่พิมพ์ แม่พิมพ์ทำจาก aluminium alloy เหมาะสำหรับคงรูปยางในแม่พิมพ์ด้วยไอน้ำ และลมร้อน ในกรณีที่ต้องคงรูปยางในแม่พิมพ์ด้วยคลื่นความถี่วิทยุ (radio frequency wave) แม่พิมพ์จะทำด้วย polycarbonate เพื่อให้คลื่นความถี่วิทยุสามารถเคลื่อนที่ผ่านผนังของแม่พิมพ์ได้

ในการออกแบบแม่พิมพ์จะต้องชดเชยค่าการหดตัวของยางฟองน้ำ (รูปที่ 3 และรูปที่ 4) และควรออกแบบแม่พิมพ์ให้มีขนาดใหญ่กว่าขนาดของผลิตภัณฑ์ อย่างไรก็ตามควรทำการทดลองกับน้ำยางคอมพาวด์ก่อน เพื่อให้ทราบค่าการหดตัวจริง ก่อนที่จะทำการกำหนดขนาดของแม่พิมพ์ต่อไป

รูปที่ 4 การหดตัวโดยประมาณของที่นอนฟองน้ำยางพารา

3.3 ขั้นตอนการผลิต

กระบวนการผลิตหมอนและที่นอนฟองน้ำยางพารา สามารถแบ่งออกเป็น 2 วิธี ดังนี้

3.3.1 กระบวนการผลิตแบบไม่ต่อเนื่องหรือผลิตเป็นครั้ง

ขั้นตอนแรกของกระบวนการผลิต นำน้ำยางคอมพาวด์มาตีฟองด้วยเครื่องตีฟอง โดยใช้ความเร็วสูงในช่วงแรก เพื่อให้ได้ปริมาตรของฟองที่ต้องการ เนื่องจากปริมาตรของฟองที่เกิดขึ้นและระยะเวลาที่ใช้ในการตีฟอง ส่งผลต่อค่าความแข็งของยางฟองน้ำที่ได้ เมื่อได้ปริมาตรของฟองที่ต้องการแล้วจึงลดความเร็วลงแล้วเติม zinc oxide แล้วปั่นต่อไปเป็นเวลา 40- 60 นาที แล้วจึงเติม sodium silicofluoride ลงไป แล้วปั่นต่อไปอีก 1-2 นาที แล้วเทน้ำยางคอมพาวด์ที่ได้ลงในแม่พิมพ์ซึ่งอุ่นไว้แล้วที่ 40 °C ปิดฝาแม่พิมพ์ น้ำยางคอมพาวด์จะเกิดการจับตัวเป็นเจลอย่างสมบูรณ์ภายในเวลา 10-15 นาที ซึ่งสามารถปรับเวลาการเกิดเจลให้เหมาะสมได้โดยสังเกตการไหลของฟองยางที่ล้นออกมาจากแม่พิมพ์ ภายหลังจากน้ำยางคอมพาวด์จับตัวเป็นเจลอย่างสมบูรณ์แล้ว นำแม่พิมพ์ไปอบที่อุณหภูมิ 100 °C เพื่อให้ยางเกิดการคงรูป ระยะเวลาที่ใช้ในการคงรูปขึ้นอยู่กับความหนาของผลิตภัณฑ์ หมอนฟองน้ำยางพาราใช้เวลาในการคงรูปประมาณ 25-30 นาที ที่นอนฟองน้ำยางพาราใช้เวลาประมาณ 50 นาที ความร้อนที่ใช้ในการคงรูปเป็นความร้อนจากไอน้ำ ลมร้อน หรือ คลืนความถี่วิทยุ เมื่อยางฟองน้ำคงรูปเรียบร้อยแล้ว นำยางฟองน้ำออกมาจากแม่พิมพ์ ทำความสะอาดด้วยการฉีดล้างด้วยน้ำแล้วนำไปผ่านลูกกลิ้งเพื่อบีบน้ำออก เพื่อกำจัดสารเคมีที่ละลายน้ำได้ออกจากยางฟองน้ำ แล้วนำไปปั่นแห้งด้วยเครื่องปั่นแห้ง ภายหลังจากผ่านขั้นตอนการล้างและปั่นแห้งแล้ว นำยางฟองน้ำไปอบให้แห้งที่อุณหภูมิ 80 °C ในตู้อบที่มีอากาศหมุนเวียน แผนผังขั้นตอนการผลิตหมอนฟองน้ำยางพาราแบบไม่ต่อเนื่อง แสดงดังรูปที่ 5

รูปที่ 5 ขั้นตอนการผลิตหมอนฟองน้ำยางพาราแบบไม่ต่อเนื่อง 1. ผสมน้ำยางกับสารเคมีด้วยเครื่องตีฟอง 2. เทน้ำยางคอมพาวด์ที่ผสมได้ลงในแม่พิมพ์ 3. นำไปคงรูปด้วยความร้อนในตู้อบ 4. เมื่อยางคงรูปเรียบร้อยแล้วนำยางออกจากแม่พิมพ์ 5. นำไปล้างทำความสะอาดด้วยน้ำและบีบน้ำออกด้วยลูกกลิ้ง 5. ปั่นให้แห้งด้วยเครื่องปั่นแห้ง 6. อบให้แห้งในตู้อบที่มีอากาศหมุนเวียน

3.3.2 กระบวนการผลิตแบบต่อเนื่อง

กระบวนการผลิตแบบต่อเนื่อง เหมาะสำหรับการทำผลิตภัณฑ์ยางฟองในปริมาณมากและมีค่าความหนาแน่นตามที่ระบุ โดยใช้สายพานในการลำเลียงแม่พิมพ์ไปยังขั้นตอนต่างๆ เพื่อให้การผลิตมีความต่อเนื่อง ขั้นตอนแรกของกระบวนการผลิต น้ำยางคอมพาวด์และอากาศจะถูกผสมเข้าด้วยกันด้วยอัตราส่วนที่เหมาะสม เพื่อให้ได้ค่าความหนาแน่นของฟองยางที่ต้องการที่ส่วนหัวของเครื่องตีฟอง ฟองยางที่ได้จะถูกส่งผ่านท่อไปยังห้องผสมเพื่อผสมกับสารก่อเจล ยางคอมพาวด์ที่ได้จะถูกฉีดเข้าแม่พิมพ์ ลำเลียงแม่พิมพ์ที่มียางคอมพาวด์ซึ่งเกิดเป็นเจลอย่างสมบูรณ์ไปยังอุโมงค์ให้ความร้อนเพื่อคงรูปยางคอมพาวด์ ภายหลังจากการคงรูป ยางฟองน้ำจะถูกลำเลียงไปยังหน่วยล้างทำความสะอาด เพื่อกำจัดสารเคมีที่ละลายน้ำได้ ภายหลังจากผ่านขั้นตอนการล้างทำความสะอาดแล้ว ยางฟองจะถูกลำเลียงต่อไปยังอุโมงค์ให้ความร้อนเพื่อทำการอบแห้งเป็นขั้นตอนสุดท้าย สำหรับแม่พิมพ์ที่ผ่านการใช้งานแล้ว จะถูกลำเลียงไปยังหน่วยล้างทำความสะอาดและทำให้แห้ง แล้วลำเลียงกลับมารับน้ำยางคอมพาวด์ต่อไปอย่างต่อเนื่อง แผนผังขั้นตอนการผลิตหมอนฟองน้ำยางพาราแบบต่อเนื่อง แสดงดังรูปที่ 6

รูปที่ 6 ขั้นตอนการผลิตหมอนฟองน้ำยางพาราแบบต่อเนื่อง 1. ผสมน้ำยางกับสารเคมีด้วยเครื่องตีฟองแบบต่อเนื่อง แล้วฉีดน้ำยางคอมพาวด์ที่ผสมได้เข้าสู่ในแม่พิมพ์ 2. ลำเลียงแม่พิมพ์เข้าสู่อุโมงค์ให้ความร้อนเพื่อคงรูปยาง 3. นำหมอนฟองน้ำยางพาราที่ได้ไปล้างทำความสะอาด 4. อบให้แห้งในอุโมงค์ให้ความร้อน 5. แม่พิมพ์ที่ผ่านการใช้งานแล้วจะถูกลำเลียงไปทำความสะอาดและทำให้แห้ง แล้วหมุนเวียนกลับมาเติมน้ำยางคอมพาวด์อีกครั้งอย่างต่อเนื่อง

3.4 สารเคมี/สารพิษ/ของเสียจากกระบวนการผลิตที่มีผลต่อสิ่งแวดล้อม

ชื่อสารเคมี

สูตรเคมี

ความเป็นอันตรายต่อสุขภาพ

ผลกระทบต่อสิ่งแวดล้อม

เกณฑ์กำหนดมาตรฐานภายในประเทศ

เกณฑ์กำหนดมาตรฐานต่างประเทศ

ห้องปฏิบัติการที่ให้บริการทดสอบ

เบอร์โทร/อีเมลล์ติดต่อ

ได้รับการรับรอง/ ขึ้นทะเบียน

เตตระเมทิลไทยูแรมไดซัลไฟด์ (TMTD)

C6H12N2S4

เป็นสารที่ก่อให้เกิดสารไนโตรซามีน (สารก่อมะเร็ง) เป็นอันตรายเมื่อกลืนกินหรือหรือหายใจเข้าไป อาจทำให้เกิดการแพ้ที่ผิวหนัง อาจก่อให้เกิดความเป็นอันตรายต่ออวัยวะ (ตับ) เมื่อสัมผัสเป็นเวลานานหรือสัมผัสซ้ำ

เป็นพิษร้ายแรงต่อสิ่งมีชีวิตในน้ำและมีผลกระทบระยะยาว

ไม่พบ

ไม่พบ

-

-

-

สังกะสีออกไซด์ (Zinc oxide)

ZnO

สามารถถูกดูดซึมเข้าสู่ร่างกายโดยการหายใจเอาไอควันของสารนี้เข้าสู่ร่างกาย ผลกระทบต่อสุขภาพจากการได้รับสัมผัสในระยะเวลาสั้น อาจก่อให้เกิดการระคายเคือง ต่อ ตา และ ทางเดินหายใจ

สารนี้มีพิษมากต่อสิ่งมีชีวิตในน้ำ สารนี้อาจก่อให้เกิดผลกระทบระยะยาวต่อสิ่งมีชีวิตในสิ่งแวดล้อม

ไม่พบ

ไม่พบ

-

-

-

ผลิตภัณฑ์

-

4. ผลิตภัณฑ์

4.1 การตรวจสอบคุณภาพผลิตภัณฑ์ (รายการทดสอบที่จำเป็น/มาตรฐานการทดสอบ/เครื่องมือทดสอบ/ชื่อห้องปฏิบัติการที่ให้บริการทดสอบ)

รายการทดสอบ

มาตรฐานการทดสอบ

เครื่องมือทดสอบ

เกณฑ์กำหนดมาตรฐานภายในประเทศ

เกณฑ์กำหนดมาตรฐานต่างประเทศ

ห้องปฏิบัติการที่ให้บริการทดสอบ

เบอร์โทร/อีเมลล์ติดต่อ

ได้รับการรับรอง/ ขึ้นทะเบียน

ลักษณะทั่วไป

มอก. 2741-2559 ฟองน้ำลาเทกซ์สำหรับทำหมอน และ มอก. 2747-2559 ฟองน้ำลาเทกซ์สำหรับทำที่นอน

ตรวจพินิจ

ต้องมีรูปทรงสม่ำเสมอ สะอาด ปราศจากข้อบกพร่อง เช่น สีไม่สม่ำเสมอ มีรอยด่าง เปรอะเปื้อน

1.ห้องปฏิบัติการกลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม กรมวิทยาศาสตร์บริการ

2. สำนักเครื่องมือวิทยาศาสตร์และการทดสอบ มหาวิทยาลัย

สงขลานครินทร์

1. 02-201-7169

rubberdss@dss.go.th

2. 074-286904-7

osit@group.psu.ac.th

มาตรา 5

ปริมาณเนื้อยางทั้งหมด

มอก. 2741-2559 ฟองน้ำลาเทกซ์สำหรับทำหมอน และ มอก. 2747-2559 ฟองน้ำลาเทกซ์สำหรับทำที่นอน

เครื่อง Thermal Gravimetric Analyzer (TGA)

ต้องมีปริมาณเนื้อยางธรรมชาติ 100 % โดยน้ำหนักของเนื้อยางทั้งหมด

1.ห้องปฏิบัติการกลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม กรมวิทยาศาสตร์บริการ

2. สำนักเครื่องมือวิทยาศาสตร์และการทดสอบ มหาวิทยาลัย

สงขลานครินทร์

1. 02-201-7169

rubberdss@dss.go.th

2. 074-286904-7

osit@group.psu.ac.th

มาตรา 5

ความหนาแน่น

มอก. 2741-2559 ฟองน้ำลาเทกซ์สำหรับทำหมอน และ มอก. 2747-2559 ฟองน้ำลาเทกซ์สำหรับทำที่นอน

1. เครื่องวัดขนาดชิ้นงานละเอียด แบบแสงเงา (Profile projector)

2. เครื่องทดสอบแรงดึงแรงกด (Force gauge)

3. เครื่องชั่ง (Electronic Balance)

1. ผลิตภัณฑ์หมอน แสดงดังตารางที่ 1

2. ผลิตภัณฑ์ที่นอน แสดงดังตารางที่ 2

1.ห้องปฏิบัติการกลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม กรมวิทยาศาสตร์บริการ

2. สำนักเครื่องมือวิทยาศาสตร์และการทดสอบ มหาวิทยาลัย

สงขลานครินทร์

1. 02-201-7169

rubberdss@dss.go.th

2. 074-286904-7

osit@group.psu.ac.th

มาตรา 5

ดัชนีความแข็งเชิงกด

มอก. 2741-2559 ฟองน้ำลาเทกซ์สำหรับทำหมอน และ มอก. 2747-2559 ฟองน้ำลาเทกซ์สำหรับทำที่นอน

เครื่อง Universal testing machine (UTM)

1. ผลิตภัณฑ์หมอน ให้เป็นไปตามที่ระบุไว้ที่ฉลากโดยมีเกณฑ์ความคลาดเคลื่อนได้ ±15%

2. ผลิตภัณฑ์ที่นอน แสดงดังตารางที่ 2

1.ห้องปฏิบัติการกลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม กรมวิทยาศาสตร์บริการ

2. สำนักเครื่องมือวิทยาศาสตร์และการทดสอบ มหาวิทยาลัย

สงขลานครินทร์

1. 02-201-7169

rubberdss@dss.go.th

2. 074-286904-7

osit@group.psu.ac.th

มาตรา 5

การเร่งการเสื่อมอายุ

มอก. 2741-2559 ฟองน้ำลาเทกซ์สำหรับทำหมอน และ มอก. 2747-2559 ฟองน้ำลาเทกซ์สำหรับทำที่นอน

ตู้อบ

ดัชนีความแข็งเชิงกดต้องลดลงจากเดิมได้ไม่เกิน 20%

1.ห้องปฏิบัติการกลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม กรมวิทยาศาสตร์บริการ

2. สำนักเครื่องมือวิทยาศาสตร์และการทดสอบ มหาวิทยาลัย

สงขลานครินทร์

1. 02-201-7169

rubberdss@dss.go.th

2. 074-286904-7

osit@group.psu.ac.th

มาตรา 5

การยุบตัวเนื่องจากแรงกด

มอก. 2741-2559 ฟองน้ำลาเทกซ์สำหรับทำหมอน และ มอก. 2747-2559 ฟองน้ำลาเทกซ์สำหรับทำที่นอน

เครื่อง Universal testing machine (UTM)

ค่าการยุบตัวเนื่องจากแรงกดต้องไม่เกิน 6%

1.ห้องปฏิบัติการกลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม กรมวิทยาศาสตร์บริการ

2. สำนักเครื่องมือวิทยาศาสตร์และการทดสอบ มหาวิทยาลัย

สงขลานครินทร์

1. 02-201-7169

rubberdss@dss.go.th

2. 074-286904-7

osit@group.psu.ac.th

มาตรา 5

ความทนอัดซ้ำคงที่

มอก. 2741-2559 ฟองน้ำลาเทกซ์สำหรับทำหมอน และ มอก. 2747-2559 ฟองน้ำลาเทกซ์สำหรับทำที่นอน

เครื่อง Universal testing machine (UTM)

ดัชนีความแข็งเชิงกดต้องลดลงจากเดิมได้ไม่เกิน 20% และความหนาต้องเปลี่ยนแปลงจากเดิมไม่เกิน 5%

1.ห้องปฏิบัติการกลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม กรมวิทยาศาสตร์บริการ

2. สำนักเครื่องมือวิทยาศาสตร์และการทดสอบ มหาวิทยาลัย

สงขลานครินทร์

1. 02-201-7169

rubberdss@dss.go.th

2. 074-286904-7

osit@group.psu.ac.th

มาตรา 5

การบรรจุ

มอก. 2741-2559 ฟองน้ำลาเทกซ์สำหรับทำหมอน และ มอก. 2747-2559 ฟองน้ำลาเทกซ์สำหรับทำที่นอน

ตรวจพินิจ

ให้หุ้มห่อฟองน้ำลาเทกซ์สำหรับทำหมอนและที่นอนด้วยวัสดุที่สะอาด และสามารถป้องกันสิ่งสกปรกและน้ำได้

1.ห้องปฏิบัติการกลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม กรมวิทยาศาสตร์บริการ

2. สำนักเครื่องมือวิทยาศาสตร์และการทดสอบ มหาวิทยาลัย

สงขลานครินทร์

1. 02-201-7169

rubberdss@dss.go.th

2. 074-286904-7

osit@group.psu.ac.th

มาตรา 5

เครื่องหมายและฉลาก

มอก. 2741-2559 ฟองน้ำลาเทกซ์สำหรับทำหมอน และ มอก. 2747-2559 ฟองน้ำลาเทกซ์สำหรับทำที่นอน

ตรวจพินิจ

ที่วัสดุหุ้มห่อฟองน้ำลาเทกซ์สำหรับทำหมอนและที่นอน อย่างน้อยต้องมีเลข อักษร หรือเครื่องหมายแจ้งรายละเอียดต่อไปนี้ให้เห็นได้ง่าน ชัดเจน

1.ห้องปฏิบัติการกลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม กรมวิทยาศาสตร์บริการ

2. สำนักเครื่องมือวิทยาศาสตร์และการทดสอบ มหาวิทยาลัย

สงขลานครินทร์

1. 02-201-7169

rubberdss@dss.go.th

2. 074-286904-7

osit@group.psu.ac.th

มาตรา 5

ตารางที่ 1 ความหนาแน่น ตาม มอก. 2741-2559 ฟองน้ำลาเทกซ์สำหรับทำหมอน

หน่วย kg/m3

ประเภท

ช่วงค่าความหนาแน่น

นิ่ม

50 ถึง 60

แข็งปานกลาง

61 ถึง 70

แข็ง

71 ถึง 80

ตารางที่ 2 ประเภท ช่วงค่าความหนาแน่น ช่วงดัชนีความแข็งเชิงกด ตาม มอก. 2747-2559 ฟองน้ำลาเทกซ์สำหรับทำที่นอน

หน่วย kg/m3

ประเภท

ช่วงค่าความหนาแน่น

ช่วงดัชนีความแข็งเชิงกด

นิ่ม

61 kg/m3 ถึง 70 kg/m3

น้อยกว่า 100 N

แข็งปานกลาง

71 kg/m3 ถึง 80 kg/m3

ตั้งแต่ 100 N แต่ไม่เกิน 170 N

แข็ง

81 kg/m3 ถึง 90 kg/m3

มากกว่า 170 N

4.2 มาตรฐานและหน่วยงานที่ให้การรับรองคุณภาพผลิตภัณฑ์ (เช่น มอก. ฉลากเขียว อย. วศ.)

หน่วยงานที่ให้การรับรอง

ภารกิจ/ความเกี่ยวข้อง

หมายเลขมาตรฐาน

ชื่อมาตรฐาน

เบอร์โทร/อีเมลล์ติดต่อ

สำนักงานมาตรฐานผลิตภัณฑ์อุตสาหกรรม (สมอ.)

กำกับดูแลผลิตภัณฑ์ และการตรวจสอบและรับรองด้านการมาตรฐานให้ได้รับการยอมรับ

1. มอก. 2741-2559

2. มอก. 2747-2559

1. มาตรฐานผลิตภัณฑ์อุตสาหกรรม ฟองน้ำลาเทกซ์สำหรับทำหมอน

2. มาตรฐานผลิตภัณฑ์อุตสาหกรรม ฟองน้ำลาเทกซ์สำหรับทำที่นอน

02-430-6521 ต่อ 1002 /saraban@tisi.mail.go.th

กองบริหารและรับรองห้องปฏิบัติการ กรมวิทยาศาสตร์บริการ

มีอำนาจหน้าที่ในการพัฒนาขีดความสามารถของห้องปฏิบัติการโดยให้การรับรองแก่ห้องปฏิบัติการทดสอบ ผู้จัดโปรแกรมการทดสอบความชำนาญห้องปฏิบัติการ และผู้ผลิตวัสดุอ้างอิงให้สอดคล้องตามมาตรฐานสากล

มอก. 2741-2559

มาตรฐานผลิตภัณฑ์อุตสาหกรรม ฟองน้ำลาเทกซ์สำหรับทำหมอน

0-2201-7125, 0-2201-7134/bla@dss.go.th

4.3. สารเคมีอันตราย/สารพิษที่อาจตกค้างในผลิตภัณฑ์ที่อาจมีผลกระทบต่อสุขภาพหรือสิ่งแวดล้อม

ชื่อสารเคมี

สูตรเคมี

ความเป็นอันตรายต่อสุขภาพ

ผลกระทบต่อสิ่งแวดล้อม

เกณฑ์กำหนดมาตรฐานภายในประเทศ

เกณฑ์กำหนดมาตรฐานต่างประเทศ

ห้องปฏิบัติการที่ให้บริการทดสอบ

เบอร์โทร/อีเมลล์ติดต่อ

ได้รับการรับรอง/ ขึ้นทะเบียน

เตตระเมทิลไทยูแรมไดซัลไฟด์ (TMTD)

C6H12N2S4

เป็นสารที่ก่อให้เกิดสารไนโตรซามีน (สารก่อมะเร็ง) เป็นอันตรายเมื่อกลืนกินหรือหรือหายใจเข้าไป อาจทำให้เกิดการแพ้ที่ผิวหนัง อาจก่อให้เกิดความเป็นอันตรายต่ออวัยวะ (ตับ) เมื่อสัมผัสเป็นเวลานานหรือสัมผัสซ้ำ

เป็นพิษร้ายแรงต่อสิ่งมีชีวิตในน้ำและมีผลกระทบระยะยาว

ไม่พบ

ไม่พบ

-

-

-

สังกะสีออกไซด์ (Zinc oxide)

ZnO

สามารถถูกดูดซึมเข้าสู่ร่างกายโดยการหายใจเอาไอควันของสารนี้เข้าสู่ร่างกาย ผลกระทบต่อสุขภาพจากการได้รับสัมผัสในระยะเวลาสั้น อาจก่อให้เกิดการระคายเคือง ต่อ ตา และ ทางเดินหายใจ

สารนี้มีพิษมากต่อสิ่งมีชีวิตในน้ำ สารนี้อาจก่อให้เกิดผลกระทบระยะยาวต่อสิ่งมีชีวิตในสิ่งแวดล้อม

ไม่พบ

ไม่พบ

-

-

-

4.4 กฏหมาย กฎระเบียบ ด้านการค้าขาย นำเข้า/ส่งออก ที่เกี่ยวข้อง

ลำดับที่

ชื่อกฏหมาย/กฎระเบียบ

เลขที่ (ถ้ามี)

หน่วยงานที่ออกกฏหมาย/กฎระเบียบ

1

ประกาศกระทรวงพาณิชย์เรื่องการออกหนังสือ รับรองถิ่นกำเนิดสินค้าตามความตกลงทางการค้า ระหว่างประเทศ หรือการปฏิบัติทางการค้าระหว่างประเทศ ลงวันที่ 28 กุมภาพันธ์พ.ศ. 2548

กรมการค้าต่างประเทศ

2

ประกาศกรมการค้าต่างประเทศ เรื่องแบบขอรับ การตรวจคุณสมบัติของสินค้าทางด้านถิ่นกำเนิด เพื่อขอใช้สิทธิพิเศษทางด้านภาษีศุลกากร ลงวันที่ 20 ตุลาคม พ.ศ. 2548

กรมการค้าต่างประเทศ

3

ประกาศกรมการค้าต่างประเทศ เรื่องการตรวจ คุณสมบัติของสินค้าทางด้านถิ่นกำเนิดเพื่อขอใช้ สิทธิพิเศษทางด้านภาษีศุลกากร ลงวันที่ 20 ตุลาคม พ.ศ. 2548

กรมการค้าต่างประเทศ

4

ประกาศกรมการค้าต่างประเทศ เรื่องการตรวจ คุณสมบัติของสินค้าทางด้านถิ่นกำเนิดที่จะขอใช้ สิทธิพิเศษทางด้านภาษีศุลกากร ลงวันที่ 8 มิถุนายน พ.ศ. 2549

กรมการค้าต่างประเทศ

5

ประกาศกรมการค้าต่างประเทศ เรื่องการตรวจ คุณสมบัติของสินค้าทางด้านถิ่นกำเนิดเพื่อขอใช้ สิทธิพิเศษทางด้านภาษีศุลกากร (ฉบับที่ 2) ลงวันที่ 8 มิถุนายน พ.ศ. 2549

กรมการค้าต่างประเทศ

6

พระราชบัญญัติชดเชยค่าภาษีอากรสินค้าส่งออกที่ผลิตในราชอาณาจักร พ.ศ. 2524

กรมศุลกากร

7

ประกาศกรมศุลกากรที่ 25/2557 เรื่องการลงทะเบียนเป็นผู้ผ่านพิธีการศุลกากรหรือดำเนินการทางศุลกากร ลงวันที่ 19 มีนาคม พ.ศ. 2557

กรมศุลกากร

8

พระราชบัญญัติศุลกากร (ฉบับที่ 9) พ.ศ. 2482

กรมศุลกากร

9

ประกาศกรมศุลกากรที่ 66/2551 เรื่องการคืนอากรตามมาตรา 19 ทวิแห่งพระราชบัญญัติศุลกากร (ฉบับที่ 9) พุทธศักราช 2482 สำหรับการผ่านพิธีการศุลกากรทางอิเล็กทรอนิกส์แบบไร้เอกสาร ลงวันที่ 15 มีนาคม พ.ศ. 2551

กรมศุลกากร

10

ประกาศกรมศุลกากรที่ 26/2556 เรื่องคู่มือการผ่านพิธีการศุลกากรทางอิเล็กทรอนิกส์ว่าด้วยกระบวนการทางศุลกากรสำหรับการใช้สิทธิประโยชน์ทางภาษีอากร (e-Tax Incentives) ลงวันที่ 27 กุมภาพันธ์ พ.ศ. 2556

กรมศุลกากร

11

พระราชบัญญัติศุลกากร พ.ศ. 2469 มาตรา 8

กรมศุลกากร

12

ประกาศกรมศุลกากรที่ 26/2556 เรื่องคู่มือการผ่านพิธีการศุลกากรทางอิเล็กทรอนิกส์ว่าด้วยกระบวนการทางศุลกากรสำาหรับการใช้สิทธิประโยชน์ทางภาษีอากร (e-Tax Incentives) ลงวันที่ 27 กุมภาพันธ์ พ.ศ. 2556

กรมศุลกากร

13

พระราชบัญญัติส่งเสริมการลงทุน พ.ศ. 2520

สำนักงานคณะกรรมการส่งเสริมการลงทุน

14

พระราชบัญญัติส่งเสริมการลงทุน พ.ศ. 2520 แก้ไขเพิ่มเติมโดยพระราชบัญญัติส่งเสริมการลงทุน (ฉบับที่่ 2) พ.ศ. 2534 พระราชบัญญัติส่งเสริมการลงทุน (ฉบับที่ 3) พ.ศ. 2544 และ พระราชบัญญัติส่งเสริมการลงทุน (ฉบับที่ 4) พ.ศ. 2560

สำนักงานคณะกรรมการส่งเสริมการลงทุน

15

พระราชบัญญัติการเพิ่มขีดความสามารถในการแข่งขันของประเทศสำหรับอุตสาหกรรมเป้าหมาย พ.ศ. 2560

สำนักงานคณะกรรมการส่งเสริมการลงทุน

16

พระราชบัญญัติการนิคมอุตสาหกรรมแห่งประเทศไทย พ.ศ. 2522

พระราชบัญญัติการนิคมอุตสาหกรรมแห่งประเทศไทย (ฉบับที่ 3) พ.ศ. 2539

พระราชบัญญัติการนิคมอุตสาหกรรมแห่งประเทศไทย (ฉบับที่ 4) พ.ศ. 2550

การนิคมอุตสาหกรรมแห่งประเทศไทย

17

ประกาศการนิคมอุตสาหกรรมแห่งประเทศไทย ที่ 63/2551 เรื่อง แบบคำขอ แบบใบรับรอง แบบรายงาน และหนังสือรับรองการขอรับสิทธิประโยชน์

การนิคมอุตสาหกรรมแห่งประเทศไทย

18

ประกาศการนิคมอุตสาหกรรมแห่งประเทศไทย ที่ 96/2551 เรื่อง หลักเกณฑ์วิธี การและ เงื่อนไขการยกเว้นค่าธรรมเนียมพิเศษตามกฎหมายว่าด้วยการส่งเสริมการลงทุน อากรขาเข้า ภาษีมูลค่าเพิ่ม และภาษี สรรพสามิต สำหรับของเพื่อใช้ในการผลิตสินค้า หรือเพื่อพาณิชยกรรมในเขตประกอบการเสรี

การนิคมอุตสาหกรรมแห่งประเทศไทย

19

ประกาศกรมศุลกากรที่ 43/2551 เรื่องหลักเกณฑ์และพิธีการสำหรับเขตประกอบการเสรีตามกฎหมายว่าด้วยการนิคมอุตสาหกรรม

การนิคมอุตสาหกรรมแห่งประเทศไทย

20

คำสั่งคณะรักษาความสงบแห่งชาติ ที่ 72/2557 ตามประกาศคณะกรรมการนโยบายเขตพัฒนาเศรษฐกิจพิเศษ ที่ 1/2558

สำานักงานคณะกรรมการพัฒนาการเศรษฐกิจและสังคมแห่งชาติ

21

ประกาศคณะกรรมการนโยบายเขตพัฒนาเศรษฐกิจพิเศษ ที่ 1/2558 เรื่อง กำหนดพื้นที่เขตพัฒนาเศรษฐกิจพิเศษ ลงวันที่ 19 มกราคม พ.ศ. 2558

สำานักงานคณะกรรมการพัฒนาการเศรษฐกิจและสังคมแห่งชาติ

22

ประกาศคณะกรรมการนโยบายเขตพัฒนาเศรษฐกิจพิเศษ ที่ 2/2558 เรื่อง กำหนดพื้นที่เขตพัฒนาเศรษฐกิจพิเศษ ระยะที่ 2 ลงวันที่ 24 เมษายน พ.ศ. 2558

สำานักงานคณะกรรมการพัฒนาการเศรษฐกิจและสังคมแห่งชาติ

23

ประกาศกรมศุลกากร ที่ 103/2553 เรื่องการ ปฏิบัติพิธีการศุลกากรระบบศุลกากร อิเล็กทรอนิกส์ (e-Customs) สำหรับการแลกเปลี่ยนข้อมูลใบอนุญาติ/ใบรับรองของหน่วยงานนำร่อง

หน่วยงานที่ติดต่อตามที่ประเทศคู่ค้าต้องการ

24

พระราชบัญญัติศุลกากร พ.ศ. 2560 ลงวันที่ 14 พฤษภาคม พ.ศ. 2560 (มีผลบังคับใช้วันที่ 14 พฤศจิกายน 2560 แทนพระราชบัญญัติศุลกากร พ.ศ. 2469)

กรมศุลกากร

25

ประกาศกรมศุลกากร ที่ 116/2549 เรื่องการผ่านพิธีการศุลกากรทางอิเล็กทรอนิกส์ ลงวันที่ 27 ธันวาคม พ.ศ. 2549

กรมศุลกากร

26

ประกาศกรมศุลกากร ที่ 39/2550 เรื่องระบบพิธีการศุลกากรส่งออกทางอิเล็กทรอนิกส์ ลงวันที่ 2 กรกฎาคม พ.ศ. 2550

กรมศุลกากร

27

ประกาศกรมศุลกากร ที่ 24/2556 เรื่องคู่มือการผ่านพิธีการศุลกากรทางอิเล็กทรอนิกส์ ว่าด้วยกระบวนการทางศุลกากรสำหรับการส่งออก (e-Export) ลงวันที่ 19 กุมภาพันธ์ พ.ศ. 2556

กรมศุลกากร

28

ประกาศกรมการค้าต่างประเทศ เรื่อง หลักเกณฑ์วิธีการและเงื่อนไข การขอรับหนังสือสำคัญการส่งออก-นำเข้าสินค้า โดยวิธีการทางอิเล็กทรอนิกส์ ลงวันที่ 9 กุมภาพันธ์์ พ.ศ. 2554

กรมการค้าต่างประเทศ

29

ประกาศกรมการค้าต่างประเทศ เรื่อง มาตรการและแนวปฏิบัติในการพิจารณาออก หนังสือรับรองถิ่นกำเนิดสินค้าตามกรอบความ ตกลง FTA ที่กำหนดไว้ในแต่ละประเทศหรือในแต่ละกลุ่มประเทศ (ดูข้อมูลเพิ่มเติมได้ที่่ www.dft.go.th)

กรมการค้าต่างประเทศ

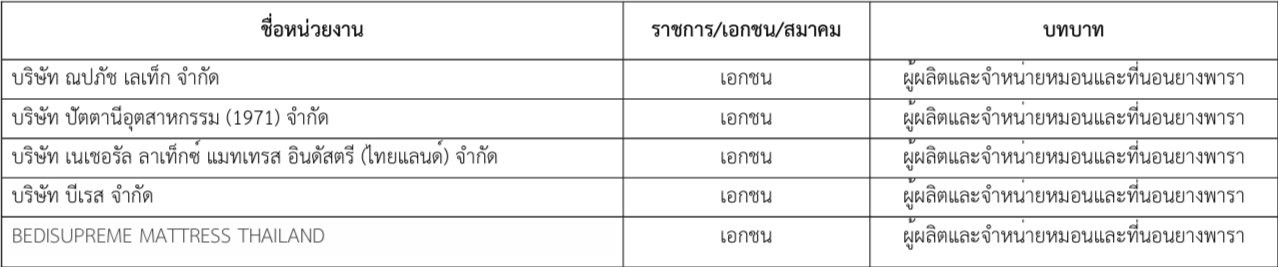

4.5 สารสนเทศที่เกี่ยวข้อง (เช่น หนังสือ วารสาร บทความ ฐานข้อมูล หรือเว็บไซต์ที่ให้ข้อมูลที่เกี่ยวข้อง)

การแปรรูปผลิตภัณฑ์

-

5.การแปรรูปผลิตภัณฑ์

การแปรรูปผลิตภัณฑ์หมอนและที่นอนฟองน้ำยางพาราถูกออกแบบไว้หลายรูปแบบ แสดงดังรูปที่ 7 และรูปที่ 8

รูปที่ 7 รูปแบบหมอนฟองน้ำยางพารา

รูปที่ 8 รูปแบบที่นอนฟองน้ำยางพารา

คำแนะนำในการเลือกซื้อ/วิธีใช้/วิธีกำจัด (ทิ้ง)

-

- คำแนะนำในการเลือกซื้อ/วิธีใช้/วิธีกำจัด (ทิ้ง)

6.1 คำแนะนำในการเลือกซื้อ

6.1.1 ผลิตภัณฑ์ควรมีความเป็นเนื้อเดียวกัน ไม่เป็นขุยและเปื่อยยุ่ย สีมีความสม่ำเสมอ

6.1.2 มีรูระบายอากาศที่ผิวด้านหน้าและผิวด้านหลังของผลิตภัณฑ์ เพื่อช่วยในการระบายอากาศ ลดความอับชื้น

6.1.3 มีความยืดหยุ่น สามารถคืนตัวกลับสู่สภาพเดิมได้ทันที ภายหลังจากการกด

แนวโน้มของผลิตภัณฑ์ในอนาคต

-

- แนวโน้มของผลิตภัณฑ์ในอนาคต

7.1 คาดว่าจะมีการนำน้ำยางธรรมชาติปราศจากโปรตีน (deproteinized natural rubber, DPNR) มาใช้เป็นวัตถุดิบในกระบวนการผลิตหมอนและที่นอนยางพาราเพื่อตอบโจทย์ความต้องการของตลาด ทำให้ตลาดของหมอนและที่นอนยางพารามีความกว้างขวางมากขึ้น โดยเฉพาะกลุ่มผู้แพ้โปรตีนจากยางธรรมชาติ ซึ่งอาการแพ้โปรตีนจากยางธรรมชาติ เช่น เกิดการระคายเคือง เป็นตุ่มพอง บางรายมีผลกระทบต่อระบบทางเดินหายใจ หายใจลำบาก หอบหืด เป็นต้น

7.2 เกิดความเข้มงวดในการตรวจสอบคุณภาพของผลิตภัณฑ์หมอนและที่นอนฟองน้ำยางพารา โดยเฉพาะปริมาณของเรดอนซึ่งเป็นก๊าซกัมมันตภาพรังสี ซึ่งเป็นข้อกำหนดในมาตรฐานผลิตภัณฑ์อุตสาหกรรมฟองน้ำลาเท็กซ์สำหรับทำหมอนและที่นอน ประเด็นของเรดอนในหมอนยางพาราเกิดจากบางประเทศได้รายงานการตรวจพบการแพร่กระจายสารกัมมันตภาพรังสีจากหมอนยางพาราที่นำเข้าจากประเทศไทย ซึ่งข้อเท็จจริงเกิดจากผู้ประกอบการต่างประเทศได้ว่าจ้างผู้ประกอบการไทยบางรายผลิตหมอนยางพาราโดยให้เติมสินแร่สินแร่โมนาไซต์ลงไปในสูตรของน้ำยางคอมพาวด์ โดยอ้างว่าสามารถช่วยในการนอนหลับ ทำให้การไหลเวียนของโลหิตเกิดได้ดีขึ้น ซึ่งไม่เป็นความจริงและทำให้เกิดผลกระทบต่อชื่อเสียงและคุณภาพของหมอนยางพาราที่ส่งออกจากประเทศไทย สินแร่โมนาไซด์มีธาตุทอเรียมซึ่งเป็นสารกัมมันตภาพรังสีเป็นองค์ประกอบ หากนำไปใช้ในหมอนและที่นอนยางพาราด้วยเหตุผลดังกล่าว ทอเรียมจะเกิดการสลายตัวเกิดเป็นธาตุเรดอนซึ่งเป็นธาตุกัมมันตภาพรังสี เรดอนเป็นก๊าซเฉื่อย ไม่มีสี ไม่มีกลิ่น หากได้รับในปริมาณที่มีความเข้มข้นสูงเป็นระยะเวลาที่ยาวนานจะส่งผลต่อสุขภาพและมีโอกาสทำให้เกิดเป็นโรคมะเร็งปอดได้

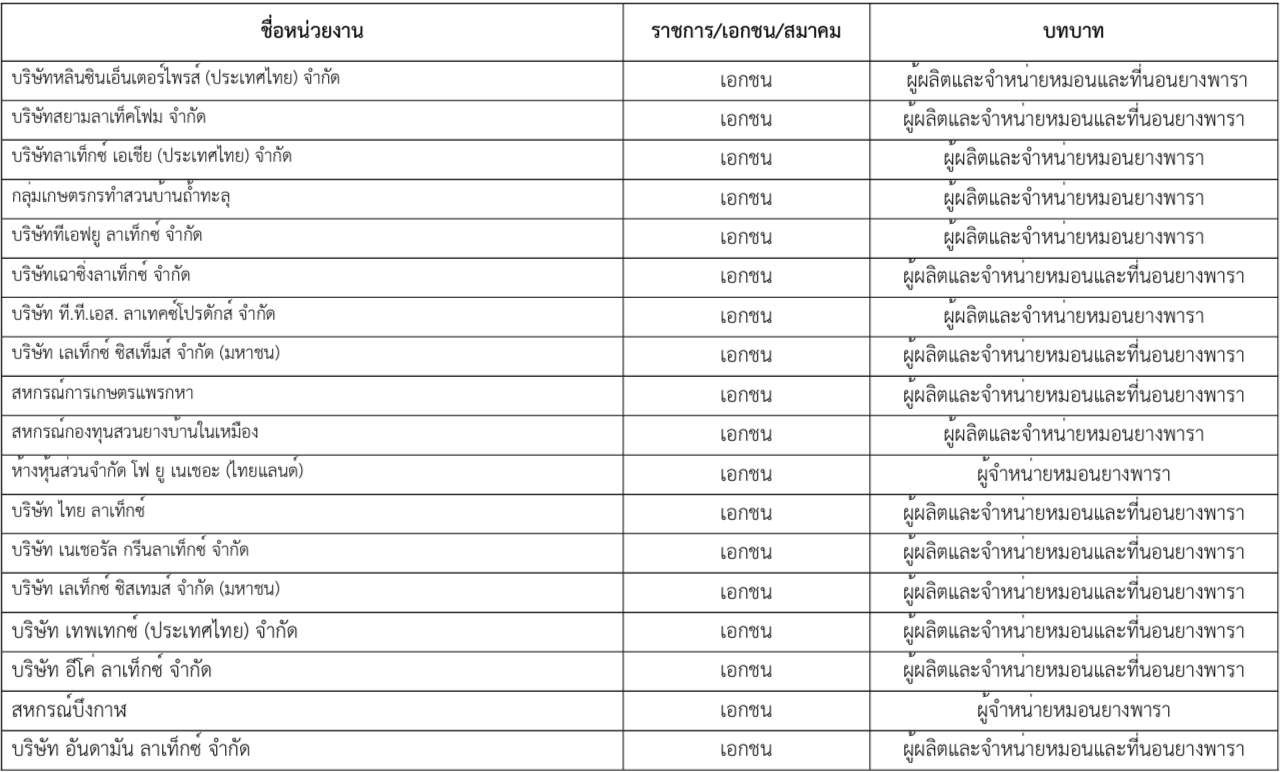

ผู้มีบทบาทหน้าที่ใน Value Chain

-

- ผู้มีบทบาทหน้าที่ใน Value Chain (เช่น กลุ่มอุตสาหกรรม สมาคม ผู้มีส่วนได้ส่วนเสีย อื่นๆ)

คณะผู้จัดทำ

-

คณะผู้จัดทำ

- นายกาจพันธ์ สกุลแก้ว นักวิทยาศาสตร์ชำนาญการพิเศษ กลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม

- นางสาวภัณฑิลา ภูมิระเบียบ นักวิทยาศาสตร์ชำนาญการพิเศษ กลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม

- นางนิชาภา บัวสุวรรณ นักวิทยาศาสตร์ชำนาญการพิเศษ กลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม

- นายประเสริฐ แซ่จู นักวิทยาศาสตร์ปฏิบัติการ กลุ่มยางและผลิตภัณฑ์ยาง กองวัสดุวิศวกรรม

สอบถามข้อมูลเพิ่มเติม

-

โทร. 02-2017169

อีเมลล์: rubberdss@dss.go.th