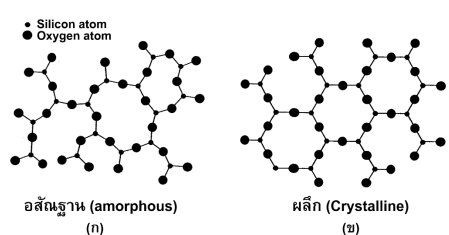

แก้ว คือ วัสดุที่มีโครงสร้างอสัณฐาน (Amorphous) หรือมีโครงสร้างที่ไม่เป็นระเบียบและไม่แน่นอน มีการจัดเรียงตัวของอะตอมเป็นไปอย่างไร้ระเบียบ (รูปที่ 1 ก) เมื่อเปรียบเทียบกับวัสดุที่มีโครงสร้างผลึกที่แน่นอน (Crystalline solid) ที่มีการจัดเรียงตัวของอะตอมอย่างเป็นระเบียบและมีระยะห่างระหว่างอะตอมและมุมระหว่างอะตอมอย่างสม่ำเสมอ (รูปที่ 1 ข)

รูปที่ 1 ลักษณะโครงข่าย SiO2 ก) อสัณฐาน (Amorphous) ข) ผลึก (Crystalline)

ที่มา http://www.nenbest.com/cryonics/lessons.html

ภาชนะแก้วบรรจุยาทำจากแก้ว 2 ประเภท คือ แก้ว บอโรซิลิเกตและแก้วโซดาไลม์ สามารถแบ่งประเภทของภาชนะแก้วบรรจุยา 3 ประเภท ตามมาตรฐาน United States Pharmacopeia (USP) คือ แก้วประเภท I II III แต่ละประเภทเหมาะสำหรับยาแต่ละชนิด ดังนี้

แก้วประเภท I หมายถึง แก้วบอโรซิลิเกต (borosilicate) ใช้สำหรับบรรจุยาฉีดทุกชนิดไม่ว่ามีค่า pH เป็นกรด กลาง และ เป็นด่าง มีความทนทานต่อการเปลี่ยนแปลงอุณหภูมิ (thermal shock) ได้ดี สามารถฆ่าเชื้อโรคได้ทั้งก่อนและหลังบรรจุยา

แก้วประเภท II หมายถึง แก้วโซดาไลม์หรือแก้วโซดาไลม์ซิลิกาที่ผ่านกรรมวิธีดีแอลคาไลน์ที่ผิวอย่างเหมาะสม โดยทั่วไปใช้ทำภาชนะบรรจุยาฉีดที่มีความเป็นกรดหรือเป็นกลาง แต่อาจใช้ทำภาชนะบรรจุยาฉีดที่มีความ เป็นด่างได้ ถ้าทดสอบแล้วมีความคงตัวเหมาะสม

แก้วประเภท III หมายถึง แก้วโซดาไลม์หรือแก้วโซดาไลม์ซิลิกา ซึ่งโดยทั่วไปไม่ใช้ทำภาชนะบรรจุยาฉีดที่ไม่ใช้น้ำเป็นตัวทำละลาย (non-aqueous preparation) และยาฉีดที่เป็นผง (powder)ยกเว้น ทดสอบแล้วมีความคงตัวเหมาะสม เหมาะสำหรับบรรจุยาฉีด สามารถใช้กับยาที่ไม่ใช้สำหรับฉีด

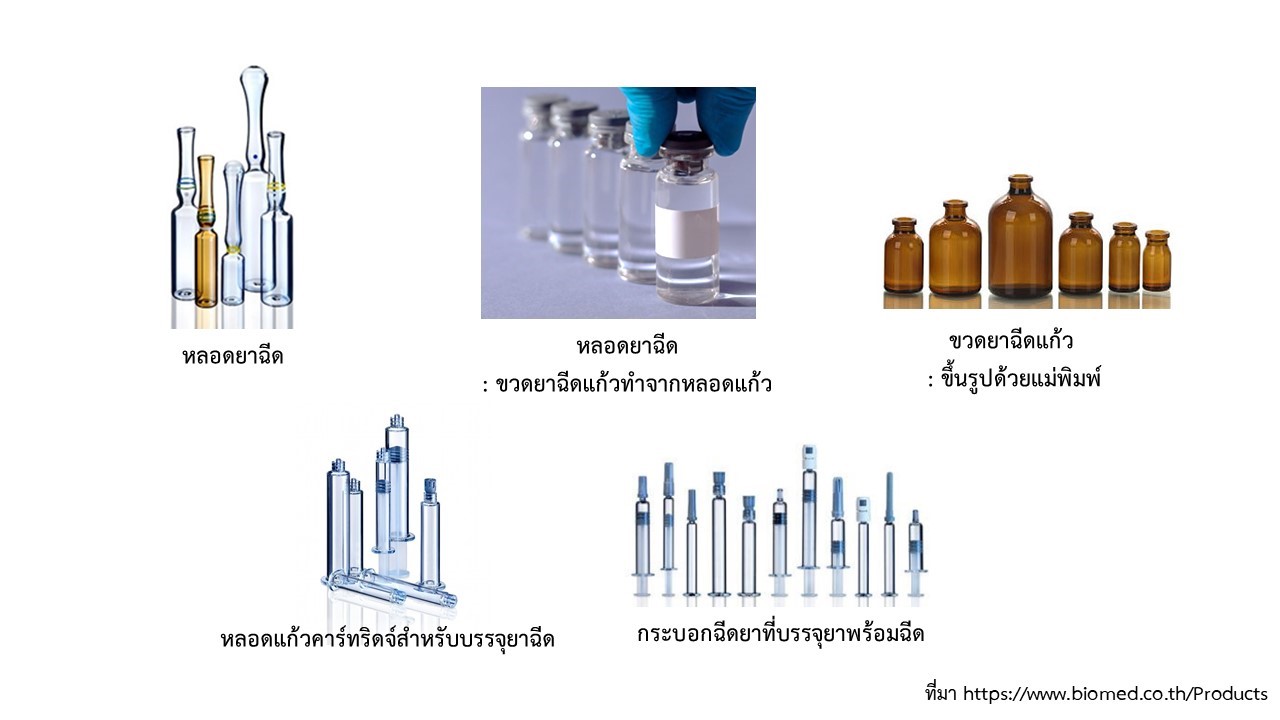

ประเภทของภาชนะแก้วบรรจุยา แบ่งออกได้เป็น ดังนี

1. หลอดยาฉีด (Glass Ampoules for Injectable)

เป็นบรรจุภัณฑ์ที่ใช้สำหรับยาฉีดปริมาตรน้อย ผลิตขึ้นจากหลอดแก้วชนิด 1 ที่ทำขึ้นเป็นพิเศษจากทรายควอทซ์ (quartz sand) ส่วนใหญ่ใช้กับยาฉีดปริมาตรไม่เกิน 20 มิลลิลิตร

2. กระบอกฉีดยาที่บรรจุยาพร้อมฉีด (Prefillable Syringes)

เป็นกระบอกฉีดยาที่ผลิตขึ้นพิเศษเพื่อบรรจุยา พร้อมสำหรับฉีด มีทั้งชนิดที่ผลิตจากแก้ว (made of glass) และผลิต จากพอลิเมอร์ (made of Cyclic Olefin Copolymer) ส่วนใหญ่จะมีเข็มฉีดยาติดมาในตำแหน่งที่พร้อมสำหรับฉี

3. หลอดแก้วคาร์ทริดจ์สำหรับบรรจุยาฉีด (Glass Cartridges for Injectables)

เป็นหลอดแก้วบรรจุยาฉีดที่ผลิตขึ้นจากหลอดแก้ว ชนิด 1 เช่นเดียวกับ ampoule ใช้สำหรับบรรจุยาบางชนิด เช่น ยาชาเฉพาะที่ สำหรับงานทันตกรรม อินซูลิน (insulin) สำหรับฉีด โดยลักษณะเฉพาะของหลอดบรรจุยาฉีด ชนิดนี้ คือ ก้นหลอดปิดด้วย rubber plunger เมื่อบรรจุยาเรียบร้อยแล้วจะปิดปากหลอด ด้วยแผ่นยางและฝาครอบอลูมิเนียม

4. ขวดแก้วสำหรับบรรจุยาฉีดปริมาตรน้อย

- ขวดยาฉีดที่ผลิตจากเบ้าหลอม (Injection vials made of moulded glass) โดยทำการหลอมวัตถุดิบส่วนผสม ของขวดแก้วในเตาหลอม (furnace) ที่อุณหภูมิสูงกว่า 1500 °C จากนั้นปล่อยให้ขวดแก้วที่หลอมเหลวเข้าสู่เบ้าแม่พิมพ์ (mould) แล้วอัดด้วยความดันขึ้นรูป (forming) เป็นขวด vial กระบวนการนี้สามารถผลิตขวดยาฉีดได้ จากแก้วประเภท 1 (แก้วบอโรซิลิเกต) ประเภท 2 (แก้วโซดาไลม์ที่ผ่านการปรับผิวลดความเป็นด่าง) และแก้วประเภท 3 (แก้ว โซดาไลม์ทั่วไป)

- ขวดยาฉีดที่ผลิตจากหลอดแก้วหรือแท่งแก้ว (Injection vials made of glass tubing) เป็นขวดยาฉีดที่ผลิตโดยการขึ้นรูป (forming) จากหลอดแก้วที่ผลิตขึ้นเป็นพิเศษจากทรายควอทซ์ (quartz sand) เช่นเดียวกับหลอดยาฉีด เครื่องจักรที่ผลิตขวดชนิดนี้จะใช้เปลวไฟความร้อนสูงปรับเปลี่ยนรูปร่างของหลอดแก้วจนได้เป็นขวด ขวดยาฉีดชนิดนี้จะผลิตจากแก้วประเภท 1 ที่ทนความร้อนได้เท่านั้น เนื่องจากผนังของขวดชนิดนี้บางกว่าขวดที่ผลิตจากเบ้า ทำให้สามารถกระจายอุณหภูมิได้ดี จึงเหมาะสมสำหรับบรรจุยาฉีดที่ผลิตด้วยวิธีทำแห้งแบบเยือกแข็ง (lyophilized drug)

5. ขวดแก้วสำหรับบรรจุยาฉีดปริมาตรมาก (Infusion Glass Bottles)

ขวดแก้วสำหรับบรรจุยาฉีดที่มีปริมาตรมากนั้นมีขนาดตั้งแต่ 50 - 1000 มิลลิลิตร ผลิตเฉพาะแก้วชนิด 1 และชนิด 2 เท่านั้น

วัตถุดิบ

-

2.1 วัตถุดิบแก้ว (Glass raw materials)

2.1.1 ตัวโครงร่างตาข่ายแก้ว (Glass former) คือ แก้วจะต้องมีสารประกอบที่ทำหน้าที่เป็นโครงร่างตาข่ายแก้วเสมอ ซึ่งจะมี 1 ชนิด หรือมากกว่าก็ได้ โดยชื่อเรียกระบบแก้วมักเรียกตามชนิดของตัวโครงร่างตาข่าย ระบบที่มีโครงร่างตาข่าย 1 ชนิด เช่น SiO2, B2O3 ระบบที่มีโครงร่างตาข่าย 2 ชนิด เช่น CaO×B2O3 ×SiO2 , Na2O×Al2O3 ×SiO2 วัตถุดิบที่เป็นตัวโครงร่างตาข่ายแก้วที่พบว่ามีการผลิตอย่างแพร่หลาย ได้แก่ ทรายแก้ว (SiO2 ) โบรอนออกไซด์ (B2O3 ) และฟอสฟอรัสเพนตะออกไซด์ (P2O5)

2.1.2 ตัวช่วยหลอม (Flux) หรือ ตัวปรับโครงสร้างแก้ว (Glass network modifier) คือ ตัวช่วยให้อุณหภูมิในการหลอมต่ำลงไป ในซิลิกาเพื่อให้เกิดแก้วซิลิเกตจะสามารถลดอุณหภูมิการหลอมลงได้โดยจะอยู่ที่ต่ำกว่า 1600°C ขึ้นอยู่กับ ชนิดและปริมาณของตัวช่วยหลอมที่เติมลงไป โดยส่วนมากแล้วตัวช่วยหลอมที่นิยมเติมลงไป ได้แก่ ออกไซด์ ของธาตุกลุ่มอัลคาไลน์ (Alkaline oxide) เช่น โซเดียมออกไซด์ (Na2O) และ โพแทสเซียมออกไซด์ (K2O) เป็นต้น นอกเหนือจากนั้นพบว่าตะกั่วออกไซด์ (PbO) ซึ่งเป็นตัวช่วยหลอมที่ดีที่สุด และ เศษแก้ว (Cullet) ซึ่งได้มาจากการบดหรือทุบแก้วที่ใช้แล้วให้มีขนาดเล็ก ซึ่งช่วยลดระยะเวลาในการหลอม (batch-free time) โดยระยะเวลาในการหลอมเป็นเวลาที่แก้ว หลอมสมบูรณ์โดยไม่มีอนุภาคของผลึกปนอยู่ การเติมเศษแก้ว เป็นการลดปริมาณวัตถุดิบที่หลอมยากในกระบวนการผลิต เนื่องจากเศษแก้วที่ ผ่านการหลอมและกลายเป็นแก้วแล้วจึงกลายเป็นของเหลวได้ง่าย

2.1.3 สารปรับสมบัติ (Properties modifier) คือ แก้วสามารถปรับปรุงให้ดีขึ้นได้โดยการเติมสารเติมแต่งลงไป โดยสารกลุ่มนี้ ได้แก่ ออกไซด์ของอัลคาไลน์เอิร์ธ (Alkaline earth oxide) เช่น แคลเซียมออกไซด์ (CaO) แบเรียมออกไซด์ (BaO) และแมกนีเซียมออกไซด์ (MgO) เป็นต้น ออกไซด์ของโลหะทรานซิชัน (Transition metal oxide) และอะลูมิน่า (Al2O3) สารสองกลุ่มแรกนอกจากจะทำหน้าที่เป็นสารปรับสมบัติของแก้วแล้ว ยังมีพฤติกรรมเป็นตัวช่วยหลอมได้อีกด้วยแต่ความรุนแรงของปฏิกิริยานั้นน้อยกว่าออกไซด์ของอัลคาไลน์และ ตะกั่วออกไซด์ และปริมาณการใช้สารปรับสมบัติที่เติมลงไปในแก้วก็ไม่มากเท่ากับตัวช่วยหลอม ดังนั้นการเติมสารปรับสมบัติลงไปในแก้วมักไม่ส่งผลกระทบต่ออุณหภูมิการหลอมของแก้ว

2.1.4 สารให้สี (Colorant)

สารที่ถูกเติมเข้าไปในแก้วแล้วส่งผลให้แก้วเกิดสีต่างๆ สามารถแบ่งสารแต่งสีออกได้เป็น 2 กลุ่มหลัก ๆ ได้แก่โลหะออกไซด์ (Metallic oxides) และ สาร คัลลอยด์ให้สี (Colloidal colorants)

2.1.5 สารลดฟอง (Fining agent)

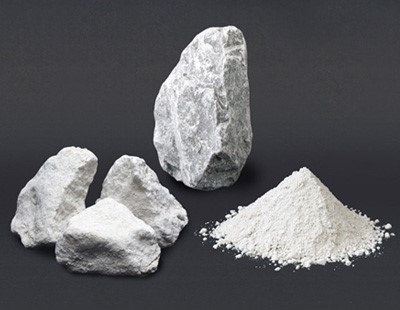

วัตถุดิบแก้วบางประเภทเมื่อได้รับความร้อนจะเกิดการสลายตัวและทำให้เกิดก๊าซขึ้นได้ เช่น หินปูน จะเกิดปฏิกิริยาการสลายตัวด้วยความร้อน (Thermal decomposition) ที่อุณหภูมิ ประมาณ 840 °C เกิดก๊าซคาร์บอนไดออกไซด์ขึ้นขณะหลอม ก๊าซที่เกิดขึ้น ในระหว่างขั้นตอนการหลอมอาจจะค้างอยู่ในแก้วเกิดเป็นฟองอากาศขนาดต่าง ๆ ส่งผลต่อสมบัติของแก้ว เช่น ใยแก้วนำแสง หากมีฟองอากาศค้างอยู่ในแก้ว จะทำให้สมบัติทางแสงเปลี่ยนไป ซึ่งส่งผลเสียต่อการนำไปใช้งาน ดังนั้น การกำจัดฟองจึงเป็นสิ่งที่จำเป็นอย่างยิ่งในแก้วชนิด สารเคมีที่สามารถลดฟองหรือกำจัดฟองในแก้ว ได้แก่ อาร์เซนิกออกไซด์ (As2O3) ออกไซด์ของพลวงหรือแอนทิโมนีไตรออกไซด์ (Sb2O3) โพแทสเซียมไนเตรต (KNO3) โซเดียมไนเตรต (NaNO3) โซเดียมคลอไรด์ (NaCl) สำรประกอบฟลูออไรด์ (Fluoride compounds) ต่าง ๆ เช่น แคลเซียมฟลูออไรด์ (CaF2) โซเดียมฟลูออไรด์ (NaF) และโซเดียมอะลูมิเนียมเฮกซะฟลูออไรด์ (Na3AlF6 ) และสารประกอบซัลเฟต (Sulfate compounds) บางชนิด

2.2 แหล่งที่มาของวัตถุดิบ

2.2.1. วัตถุดิบหลัก

2.2.1.1 ซิลิกาออกไซด์ (Silica Oxide, Sio2 ) ได้มาจากทรายแก้ว (High Purity Sand) ใช้เป็นองค์ประกอบหลักของเนื้อแก้ว จะใช้ประมาณ 72 % (โดยน้ำหนัก) แหล่งทรายแก้วส่วนใหญ่อยู่ตลอดแนวชายฝั่งทะเล ได้มีการสำรวจพบแหล่งทรายแก้วในจังหวัดภาคตะวันออกและภาคใต้ของประเทศ ดังต่อไปนี้ ภาคตะวันออก พบที่จังหวัดระยอง จันทบุรี และตราด ภาคใต้ พบที่จังหวัดชุมพร ภูเก็ต ตรัง นครศรีธรรมราช ปัตตานี และสงขลา แหล่งทรายแก้วในภาคตะวันออกเป็นแหล่งที่มีการทำเหมืองและมีการผลิตมากที่สุด เนื่องจากอยู่ใกล้โรงงานอุตสาหกรรมที่ใช้ทรายแก้วเป็นวัตถุดิบในการผลิต ส่วนแหล่งทรายแก้วในภาคใต้มีการทำเหมืองที่จังหวัดชุมพรเพียงแห่งเดียวเท่านั้น เพราะไม่คุ้มค่าขนส่ง ปัจจุบันมีการทำเหมืองแร่ทรายแก้ว จำนวน 16 เหมือง ปริมาณการผลิตแร่ทรายแก้วจะสอดคล้องกับความต้องการใช้ทรายแก้ว การนำเข้าทรายแก้วของประเทศไทยเป็นการนำเข้าทรายซิลิกาและทราย ส่วนใหญ่เป็นทรายแก้วที่ไม่มีการผลิตในประเทศ เนื่องจากต้นทุนและค่าใช้จ่ายสูงแต่ปริมาณความต้องการใช้มีน้อยไม่คุ้มกับการลงทุน เช่น โรงงานผลิตแก้วเจียรนัย และแก้วคริสตัล ซึ่งต้องการทรายแก้วที่มีปริมาณเหล็กต่ำ มากและมีการนำเข้ามาเพื่อใช้เป็นส่วนผสมสำหรับปรับคุณภาพทรายแก้วให้ได้มาตรฐานในอุตสาหกรรม แต่ละชนิด โดยมีการนำเข้าจากประเทศสหรัฐอเมริกา ญี่ปุ่น ออสเตรเลีย และเยอรมัน

รูปที่ 3 ลักษณะของหินปูน (CaCO3)

ที่มา https://www.linkedin.com/pulse/top-10-lime-companies-world-construction-and-building-material-wymsf

2.2.1.3 หินฟันม้า (Feldspar) มีสมบัติทำให้แก้วมีความคงทน เกิดจาก magma ที่อยู่ภายใต้โลกดินขึ้นมา ด้วยความดันสูง โดยเกิดขณะที่มีการตกผลึก ของหินอัคนีระดับลึก หรืออาจ เกิดจากสารละลายน้ำร้อน แหล่งแร่ในประเทศไทยพบที่ อำเภอสวนผึ้ง จังหวัดราชบุรี จังหวัดเชียงใหม่ กาญจนบุรี ราชบุรี และ นครศรีรรรมราช

รูปที่ 4 ลักษณะของหินฟันม้า (Feldspar)

ที่มา https://www.linkedin.com/pulse/top-10-lime-companies-world-construction-and-building-material-wymsf

2.2.1.4 อะลูมินา (Al2O3) เป็นสารช่วยทำให้แก้วทนทานต่อสารเคมีมากขึ้น พบทั้งในธรรมชาติและสังเคราะห์ ในธรรมชาติมักพบอะลูมินาในรูปของ ไฮดรอกไซด์ ซึ่งสามารถสกัดแยกอะลูมินาบริสุทธิ์ออกมาได้ ด้วยการละลายในสารละลายกรดหรือด่าง และรูปของแร่กะรุน (ทับทิม และนิล)

รูปที่ 5 ลักษณะของอะลูมินา (Al2O3)

ที่มา https://th.jucosceramicfiber.com/info/uses-of-alumina-48544261.html

2.2.1.5 เศษแก้ว (Cullet) ได้มาจากภาชนะบรรจุแก้วที่ใช้แล้ว หรือเศษ แก้วจากกระบวนการผลิต นำมาทุบเป็นชิ้นเล็กๆ สามารถใช้ทดแทนซิลิกาออกไซด์ได้ถึง 50 % (โดยน้ำหนัก) และยังช่วยให้ส่วนผสมอื่นๆ ในการผลิตแก้วหลอมละลายได้ง่ายและเร็วขึ้น เพราะเศษแก้วจะหลอมได้เร็วกว่าซิลิกาออกไซด์ แต่ถ้าใช้เศษแก้วในการหลอมแก้วมากเกินไป จะทำให้ความแข็งแรงของแก้วลดลง และอาจทำให้สีของแก้วเปลี่ยนได้

รูปที่ 6 ลักษณะของเศษแก้ว (Cullet)

ที่มา http://www.thaibeveragerecycle.com

2.2.2. วัตถุดิบประเภทสารสังเคราะห์หรือสารเติมแต่ง

2.2.2.1 โซเดียมออกไซด์ (Sodium Oxide, Na2O) ได้มาจากโซดาแอซ (Soda-ash) หรือโซเดียมคาร์บอเนต (Sodium carbonate; Na2O3) มีคุณสมบัติช่วยลดอุณหภูมิในการหลอมเหลว ทำให้สามารถขึ้นรูปเป็นผลิตภัณฑ์ที่มีรูปทรงซับซ้อนได้ง่ายขึ้น แก้วที่มีปริมาณโซเดียมออกไซด์สูงจะหลอมเหลวที่อุณหภูมิต่ำ ทำให้เปราะแตกง่าย และไม่ทนต่อสารเคมี โดยแก้วที่ใช้โซดาแอชเป็นส่วนผสมจะถูกเรียกว่า แก้วโซดาไลม์

2.2.2.2 สารหนู (Arsenic) และแอนทิโมนี (Antimony) เป็น Refining agents ใช้ในการกำจัดฟองที่เกิดขึ้นในกระบวนการผลิตแก้ว

2.2.2.3 โพแทสเซียมออกไซด์ (Potassium Oxide, K2O) ช่วยให้การตกผลึกเป็นไปอย่างช้าๆ ทำให้ผลึกเรียงตัวสวยงาม

2.2.2.4 แคลเซียมออกไซด์ (Calcium Oxide, CaO) แมกนีเซียมออกไซด์ (Magnesium Oxide, MgO) หรือแบเรียมออกไซด์ (Barium Oxide, BaO) ช่วยให้ผลิตภัณฑ์มีการขึ้นรูปเร็วขึ้น และช่วยให้ทนต่อสารเคมีมากขึ้น

2.2.2.5 อะลูมิเนียมออกไซด์ (Aluminum Oxide, Al2O3) ช่วยให้แก้วมีความทนทานต่อการสึกกร่อนและสารเคมีได้ดีขึ้น

2.2.2.6 โบรอนออกไซด์ (Boron Oxide, B2O3) เป็นตัวที่ช่วยให้แก้วมีสัมประสิทธิ์การขยายตัวต่ำ ทำให้ทนทานต่อสภาวะความเป็นกรด-ด่าง และความร้อน มักใช้เป็นส่วนผสมในการผลิตเครื่องแก้วในห้องปฏิบัติการ อุปกรณ์ในครัวเรือน หรือไฟหน้าของรถยนต์

2.2.2.7 เลดออกไซด์ (Lead Monoxide, PbO) ช่วยให้เนื้อแก้วใส วาว เวลาเคาะจะมีเสียงกังวาน ไม่แข็งกระด้าง เนื่องจากมีค่าดัชนีหักเหสูง

2.2.2.8 เฟอร์ริกออกไซด์ (Ferric Oxide, Fe2O3) ช่วยให้ประหยัดเชื้อเพลิงในการหลอม แต่จะทำให้เนื้อกระจกมีสีค่อนไปทางเขียว

2.2.2.9 สารอื่นๆ เนื่องจากแก้วมีคุณสมบัติโปร่งแสงและใส นีโอดิเมียม (Neodymium) ซีลีเนียม (Selenium) และ โคบอลท์ออกไซด์ (Cobalt Oxide) เป็น Decolourising agents ช่วยทำให้เนื้อแก้วใส หากต้องการให้แก้วมีสีสันต่างๆ เพื่อเพิ่มความสวยงาม สามารถเติมสารเหล่านี้ ได้แก่ โครเมียมออกไซด์ (Chromium Oxide, Cr2O3) ให้สีเขียว โคบอลท์ออกไซด์ (Cobalt Oxide, CoO) ให้สีน้ำเงิน ยูเรเนียม (Uranium, U) ให้สีเหลือง นิกเกิล (Nickle, Ni) ให้สีน้ำตาล และแมงกานีส (Manganese, Mn) ให้สีชมพู ทั้งนี้ องค์ประกอบชนิดต่างๆ ที่นำมาใช้ในการผลิตแก้วนั้น

2.2.2.10 ฟลูออร์สปาร์ (Fluorspar, CaF2) หรือบอแรกซ์ (Borax, Na2B4O7) ช่วยเร่งการหลอมละลาย ให้เกิดการหลอมละลายของซิลิกาออกไซด์ ได้เร็วขึ้น

2.3 การเลือกวัตถุดิบ

2.3.1 ทรายแก้ว (SiO2) จะต้องมีความบริสิทธิ์สูง กรณีที่ต้องทำให้ทรายมีความบริสุทธิ์มากขึ้นโดยการล้าง เพื่อกำจัดสิ่งเจือปนต่าง ๆ ก่อนนำไปหลอมและคัดขนาดอนุภาคเพื่อคัดแยกทรายที่มีขนาดใหญ่เกินออก โดยทั่วไปแล้วขนาดที่เหมาะสมของทรายคือ 0.1 – 0.6 มิลลิเมตร และทรายต้องมีสารให้สีในปริมาณน้อยมาก สารให้สีที่มักปนเปื้อนมากับทรายได้แก่ สารประกอบของธาตุทรานซิชัน เช่น เหล็กออกไซด์ (Fe2O3) โครเมียมออกไซด์(Cr2O3) และ ไทเทเนียมออกไซด์ (TiO2) เป็นต้น แก้วที่ใช้งานเชิงแสงจะต้องมีเหล็ก ออกไซด์เป็นองค์ประกอบน้อยกว่า 0.010 % ส่วนทรายที่ใช้ในกระบวนการผลิตกระจกใสหรือภาชนะใสจะมี เหล็กออกไซด์ได้ไม่เกิน 0.02 – 0.04 %

2.3.2 แคลเซียมออกไซด์และแมกนีเซียมออกไซด์ซึ่งได้มาจากวัตถุดิบหลักคือหินปูน (CaCO3 ) และ โดโลไมท์ (Dolomite; CaMg(CO3)2 ) จะต้องผ่านการควบคุมปริมาณเหล็กออกไซด์และขนาดอนุภาคเช่นกัน โดยขนาดที่เหมาะสมใช้ในการผลิตกระจกและภาชนะหรือบรรจุภัณฑ์จากแก้ว คือ 0.1 – 0.6 มิลลิเมตร และ 1 – 3 มิลลิเมตร

2.3.3 โซดาแอช (Soda ash; Na2CO3 ) เป็นวัตถุดิบหนึ่งที่ให้ Na2O ในแก้ว ซึ่งขนาดเฉลี่ยของโซดาแอชจะ มีขนาดหยาบได้ โดยมีขนาดอยู่ในช่วง 0.1 – 1 มิลลิเมตร นอกเหนือจากโซดาแอชแล้วยังมีแร่เฟลด์สปาร์ แร่โฟโนไลต์ (Phonolite) ที่เติมลงไปเพื่อให้องค์ประกอบของ Na2O ในแก้ว อย่างไรก็ตามวัตถุดิบสองชนิด ดังกล่าวจะแตกตัวให้สารประกอบออกไซด์อื่น ๆ ด้วย เช่น แร่เฟลด์สปาร์ (Na2O×Al2O3 ×6SiO2 ) จะสลายตัว ให้ Na2O, Al2O3 และ SiO2 หากใช้แร่เหล่านี้จะส่งผลทำให้ปริมาณของ Al2O3 สูงขึ้น อีกทั้งแร่เหล่านี้มีปริมาณ เหล็กออกไซด์สูงอีกด้วย อาจมีการใช้โซเดียมซัลเฟต (Na2SO4 ) โซเดียมไนเตรต (NaNO3 ) และ โซดาไฟ (NaOH) ในบางอุตสาหกรรม เพื่อปรับสมบัติของน้ำแก้วหลอม แต่มีข้อควรระวังคืออาจเกิดผลกระทบต่อ สิ่งแวดล้อมได้ เช่น เกิดก๊าซเรือนกระจก หรืออาจทำให้แก้วมีปริมาณหมู่ไฮดรอกซิล (OH–) สูง จึงไม่ควรใช้ สารเหล่านี้ในปริมาณที่สูงเกินไป

2.3.4 แร่โพแทช (Potash; K2CO3) ไฮเดรตโพแทช (Hydrated potash หรือ pearl ash; K2CO3 ×1.5H2O) เป็นวัตถุดิบที่ให้โพแทสเซียมออกไซด์(K2O) ในแก้ว จากปฏิกิริยาการสลายตัวด้วยความร้อน (Thermal decomposition หรือ calcination) อย่างไรก็ตาม K2O ที่ได้จากการแตกตัวนั้นสามารถทำปฏิกิริยากับน้ำได้ง่าย (Hygroscopic) ซึ่งส่งผลต่อการชั่งน้ำหนักวัตถุดิบและอาจทำให้เกิดปัญหาในระหว่างการลำเลียงเข้าเตา หรือเข้าถังพัก เช่น การเกาะเป็นก้อนในระหว่างการผสม หรือที่เรียกว่า Lumps

2.3.5 โบรอนออกไซด์ (B2O3 ) จะได้มาจากกรดบอริก (H3BO3 ) บอแรก (Na2B4O7 ×10H2O) หรือโบรอน ออกไซด์ (B2O3 ) หรือได้จากแร่ตามธรรมชาติ เช่น ดาโตไลท์ (Datolite; 2CaO×B2O3 ×2SiO2 ×H2O) แดนบูไรท์ (Danburite; CaO×B2O3×2SiO2 ) และ โคลีมาไนท์ (Colemanite; 2CaO×3B2O3 ×5H2O) เป็นต้น

2.3.6 วัตถุดิบอื่น ๆ ที่ใช้ในอุตสาหกรรมแก้ว เช่น วัตถุดิบที่ให้แบเรียมออกไซด์ (BaO) ได้แก่ แบเรียม คาร์บอเนต (BaCO3) และแบเรียมซัลเฟต (BaSO4) ซึ่งใช้ในปริมาณเล็กน้อย หรือแบเรียมไนเตรต (Ba(NO3 )2 ) ที่ใช้ในแก้วเชิงแสง วัตถุดิบกลุ่มที่ให้ตะกั่วออกไซด์ (PbO) ได้แก่ ตะกั่วแดง (Red lead; Pb3O4) ตะกั่วออกไซด์ (PbO) รวมไปถึงตะกั่วซิลิเกต เช่น PbO×0.33SiO2 หรือ PbO×0.67SiO2 ที่มีข้อดีกว่าคือ PbO จะระเหยได้น้อยกว่าวัตถุดิบสองชนิดแรก และวัตถุดิบกลุ่มที่ให้อะลูมินา (Al2O3 ) อาจใช้อะลูมินาเติมลงไปเป็น ส่วนผสมโดยตรง แต่ก็มีข้อเสีย คือ อะลูมินาเป็นวัตถุดิบที่หลอมได้ยากมาก จึงอาจจะจำเป็นต้องเลี่ยงไปใช้แร่ต่าง ๆ ที่มีอะลูมินาเป็นองค์ประกอบ หรือสารประกอบอื่น ๆ แทน เช่น เฟลด์สปาร์ แร่เกาลิน (Kaolin; Al2O3×2SiO2×2H2O) หรือ โฟโนไลท์ เป็นต้น

2.4 การตรวจสอบคุณภาพวัตถุดิบ

ชนิดวัตถุดิบ

รายการทดสอบ

มาตรฐานการทดสอบ

เครื่องมือทดสอบ

เกณฑ์กำหนด

ห้องปฏิบัติการที่ให้บริการทดสอบ

เบอร์โทร/อีเมลล์ติดต่อ

ได้รับการรับรอง/ ขึ้นทะเบียน

1. ทรายแก้ว

2. โดโลไมต์

3. โดโลไมต์

4. โซดาแอช

5. หินปูน

วิเคราะห์องค์ประกอบทางเคมีโดย XRF เตรียมตัวอย่างด้วยวิธีบดและอัด (วิเคราะห์ LOI)

ASTM E1621-21

X-ray fluorescence

กลุ่มวัสดุและอุปกรณ์ทางการแพทย์

กองวัสดุวิศวกรรม

02-201-7139

This email address is being protected from spambots. You need JavaScript enabled to view it.

ไม่ได้รับการรับรอง

ทรายแก้ว

ขนาดอนุภาค

เครื่องวัดขนาดอนุภาคระดับไมครอน

กลุ่มวัสดุและอุปกรณ์ทางการแพทย์

กองวัสดุวิศวกรรม

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ไม่ได้รับการรับรอง

2.5 การเตรียมวัตถุดิบก่อนเข้ากระบวนการผลิต

การเตรียมวัตถุดิบ (raw material preparation) ในกระบวนการผลิตแก้วต้องมีการทดสอบสมบัติและ ลักษณะเฉพาะต่าง ๆ ของวัตถุดิบเบื้องต้นก่อน เช่น องค์ประกอบทางเคมี และขนาดอนุภาค

องค์ประกอบทางเคมีหรือผลวิเคราะห์องค์ประกอบทางเคมีของวัตถุดิบแต่ละชนิด ความชื้นที่มีอยู่ในวัตถุดิบ และปริมาณการสูญเสียของสารระเหยได้จากวัตถุดิบ

ขนาดอนุภาคของวัตถุดิบก็เป็นสิ่งสำคัญต่อกระบวนการผลิตแก้ว หากอนุภาคของวัตถุดิบมีขนาดเล็ก การเกิดปฏิกิริยาทั้งทางเคมีและทางกายภาพที่เกิดขึ้นระหว่างการหลอมจะเกิดได้ดีขึ้นหรือเร็วขึ้น ดังนั้นขนาดของวัตถุดิบจะต้องเหมาะสมและถูกควบคุมขนาด โดยเฉพาะขนาดของส่วนประกอบที่หลอมยาก เช่น ทราย (SiO2) อะลูมินา (Al2O3) จากนั้นวัตถุดิบแต่ละประเภท เช่น ทราย โซดาแอช หินปูน เฟลด์สปาร์ จะถูกปล่อยลงบนสายพานลำเลียง (Belt conveyor) เพื่อเข้าสู่ถังผสม ซึ่งจะผสมวัตถุดิบแต่ละ ชนิดให้เข้ากัน (Homogeneous) แล้วจึงส่งเข้าสู่กระบวนการหลอมแก้วต่อไป

1) ทรายแก้ว (Sand, Quartz SiO2) เป็นทรายชนิดหนึ่งที่มีซิลิกาเป็นส่วนประกอบกว่า 99.5% ทรายแก้วเมื่อหลอมจะกลายสภาพเป็นโครงสร้างหลักของเนื้อแก้ว ทรายแก้วที่นำมาใช้จะแบ่งชนิดการใช้งานเป็นทรายแก้วขาว ซึ่งมีส่วนผสมของเหล็กออกไซด์(Fe2O3) ในปริมาณที่น้อย เหมาะจะใช้กับการผลิตแก้วใส ส่วนทรายดำหรือสีชาจะมีเหล็กออกไซด์สูงมากกว่า จึงเหมาะที่จะนำไปผลิตแก้วสี เช่น สีชาหรือสีเขียวๆ ก่อนนำไปหลอมและคัดขนาดอนุภาคเพื่อคัดแยกทรายที่มีขนาดใหญ่เกินออก โดยทั่วไปแล้วขนาดที่เหมาะสมของทรายคือ 0.1 – 0.6 มิลลิเมตร แก้วที่ใช้งานเชิงแสงจะต้องมีเหล็กออกไซด์เป็นองค์ประกอบน้อยกว่า 0.010 % ส่วนทรายที่ใช้ในกระบวนการผลิตกระจกใสหรือภาชนะใสจะมี เหล็กออกไซด์ได้ไม่เกิน 0.02–0.04 %

2) แคลเซียมออกไซด์และแมกนีเซียมออกไซด์ซึ่งได้มาจากวัตถุดิบหลักคือหินปูน และ โดโลไมท์ จะต้องผ่านการควบคุมปริมาณเหล็กออกไซด์และขนาดอนุภาคเช่นกัน โดยขนาดที่เหมาะสมใช้ในการผลิตกระจกและภาชนะหรือบรรจุภัณฑ์จากแก้ว คือ 0.1 – 0.6 มิลลิเมตร และ 1 – 3 มิลลิเมตร

3) โซดาแอช (Soda ash; Na2CO3 ) เป็นวัตถุดิบหนึ่งที่ให้ Na2O ในแก้ว ซึ่งขนาดเฉลี่ยของโซดาแอชจะ มีขนาดหยาบได้ โดยมีขนาดอยู่ในช่วง 0.1 – 1 มิลลิเมตร นอกเหนือจากโซดาแอชแล้วยังมีแร่เฟลด์สปาร์ แร่โฟโนไลต์ (Phonolite) ที่เติมลงไปเพื่อให้องค์ประกอบของ Na2O ในแก้ว อย่างไรก็ตามวัตถุดิบสองชนิด

กระบวนการผลิต

-

3.1 สารเคมีที่ใช้ในการผลิต

ชื่อสารเคมี

สูตรเคมี

ประเภทของสาร

ความเป็นอันตรายต่อสุขภาพ

ข้อมูล SDS (link)

Sodium Oxide

Na2O

Inorganic

Arsenic

As

Inorganic

Potassium Oxide

K2O

Inorganic

Barium Oxide

BaO

Inorganic

Aluminum Oxide

Al2O3

Inorganic

-

Lead Monoxide

PbO

Inorganic

Boron Oxide

B2O3

Inorganic

Ferric Oxide

Fe2O3

Inorganic

Neodymium

Nd

Miscellaneous

Selenium

Se

Miscellaneous

Cobalt Oxide

CoO

Inorganic

Chromium Oxide

Cr2O3

Inorganic

-

Uranium

U

Miscellaneous

Manganese

Mg

Miscellaneous

Fluorspar

CaF2

Miscellaneous

-

Antimony

Sb2S3

Miscellaneous

3.2 เครื่องมือ/เครื่องจักร/วัสดุอุปกรณ์ที่ใช้ในกระบวนการผลิต

3.2.1 เครื่องผสมวัตถุดิบ ใช้สำหรับเตรียมวัตถุดิบในการหลอมแก้วเพื่อให้วัตถุดิบผสมเข้ากันได้ดี

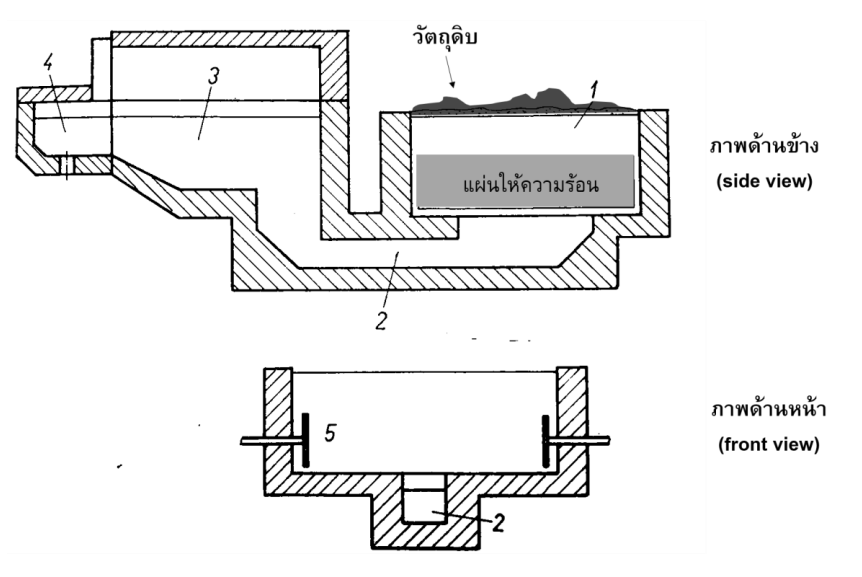

3.2.2 เตาไฟฟ้า (Electric furnace) การใช้แหล่งให้ความร้อนจากไฟฟ้าทำให้ประสิทธิภาพการหลอมแก้ว มีอุณหภูมิสูงขึ้น โดยอุปกรณ์ที่ให้ความร้อน เช่น แท่งให้ความร้อน (Heating electrode หรือ Heating Booster) ซึ่งจะให้ความร้อนโดยตรงกับวัตถุดิบ การใช้แท่งให้ความร้อนร่วมกับการให้ความร้อนเหนือวัตถุดิบ จะทำให้ประสิทธิภาพการเพิ่มอุณหภูมิแก่วัตถุดิบสูงขึ้น โดยจะมีอุณหภูมิสูงขึ้นเร็วกกว่าการให้ความร้อนเหนือวัตถุดิบเพียงอย่างเดียว นอกเหนือจากการใช้แท่งให้ความร้อนเสริมกับการใช้พลังงานประเภทอื่นแล้ว ยังมีการพัฒนาเตาเผาที่ให้ความร้อนด้วยพลังงานไฟฟ้าเพียงแหล่งเดียว โดยให้ความร้อนจากแผ่นให้ความร้อนที่ทำจากโมลิบดีนัม (Molybdenum plate electrode) จากรูปจะแสดงให้เห็นส่วนที่วัตถุดิบถูกป้อนและได้รับความร้อนจากแผ่นให้ความร้อน (หมายเลข 5) โดยวัตถุดิบจะถูกป้อนเหนือบริเวณที่ได้รับความร้อน ซึ่งจะช่วยป้องกันไม่ให้เตาหลอมสูญเสียความร้อน สู่บรรยากาศมากเกิน และยังช่วยป้องกันการระเหยของน้ำแก้วที่หลอมเหลวแล้วอีกด้วย จากนั้นน้ำแก้วที่หลอมสมบูรณ์จะไหลไปตามช่อง (หมายเลข 2) ไปยังช่องที่น้ำแก้วจะถูกนำไปขึ้นรูป หรือ ห้องที่น้ำแก้วพร้อมใช้งาน (Working chamber) (หมายเลข 3, 4) เตาหลอมแก้วซึ่งให้ความร้อนด้วยแผ่นให้ความร้อน โดยหมายเลข 1 คือ บริเวณที่หลอมวัตถุดิบ ทั้งหมด หมายเลข 2 คือ ช่องที่ให้น้ำแก้วที่หลอมเป็นของเหลวไหลไปสู่บริเวณที่พร้อมใช้งาน หรือ Working zone (หมายเลข 3และ 4) และหมายเลข 5 คือ แผ่นให้ความร้อนชนิดโมลิบดีนัม

รูปที่ 7 เตาไฟฟ้า

นอกเหนือจากเตาชนิดนี้จะมีประสิทธิภาพของการใช้พลังงานสูงแล้ว (ประมาณ 60 – 80 %) ยังมีข้อดีอีก คือ - ช่วยให้อัตราการระเหยของน้ำแก้วต่ำ ทำให้การระเหยของสารที่มีความเป็นพิษในน้ำแก้วลดลง โดยสารพิษที่มักพบในอุตสาหกรรมแก้ว ได้แก่ ฟลูออรีน และ ตะกั่ว เป็นต้น

ควบคุมอุณหภูมิได้ง่าย เนื่องจากแหล่งให้ความร้อนคือแท่งให้ความร้อน หรือแผ่นให้ความร้อน ซึ่งสามารถควบคุมอุณหภูมิจากการควบคุมปริมาณกระแสไฟที่จ่ายให้กับแหล่งให้ความร้อน อย่างไรก็ตามเตาประเภทนี้อาจเกิดปัญหาในบางกรณี เช่น การปนเปื้อนของโมลิบดีนัมในแก้ว เนื่องจากน้ำแก้วหลอมจะสัมผัสกับแผ่นหรือแท่งให้ความร้อนโดยตรง ซึ่งอาจเกิดปฏิกิริยาระหว่างโมลิบดีนัม กับแก้วได้ โดยมีวิธีแก้ปัญหาโดยการใช้แหล่งให้ความร้อนที่ทำจากวัสดุชนิดออกไซด์ของดีบุก (SnO2) แทน

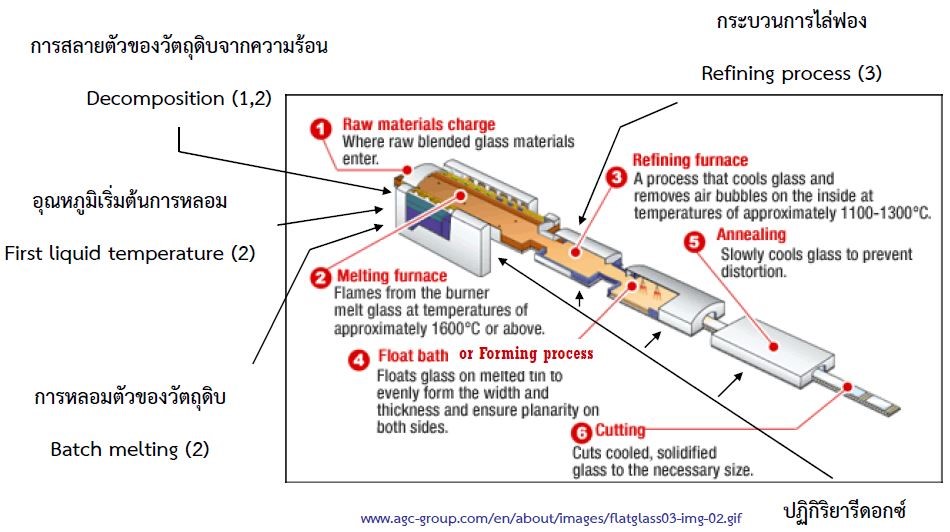

3.3 ขั้นตอนการผลิต

3.3.1 การเตรียมวัตถุดิบ (Preparing and mixing of raw materials) ในกระบวนการผลิตแก้วต้องควบคุมองค์ประกอบของวัตถุดิบที่ใช้ให้ตรงตามมาตรฐานและคงที่ตามที่คำนวณไว้ จากนั้นชั่งน้ำหนักวัตถุดิบตามปริมาณที่ต้องการ สำหรับเข้าสู่ขั้นตอนการผสมเพื่อให้วัตถุดิบผสมเป็นเนื้อเดียวกัน

3.3.2 การหลอม (Melting) การหลอมแก้วประกอบด้วยขั้นตอนย่อย 3 ขั้นตอน คือ การหลอมแก้ว (Melting) การกำจัดฟองก๊าซ (Fining) และการทำให้ส่วนผสมเข้ากันเป็นเนื้อเดียว (Homogenization) การหลอมแก้วเป็นขั้นตอนที่ใช้พลังงานสูงที่สุดในกระบวนการผลิตแก้ว เนื่องจากต้องทำให้เตาหลอมมีอุณหภูมิสูงอยู่ตลอดเวลา โดยอุณหภูมิการหลอมจะแตกต่างกันขึ้นอยู่กับชนิดและองค์ประกอบของแก้ว

3.3.3 การขึ้นรูป (Forming) กรรมวิธีการผลิตขวดยาฉีด มี 2 ชนิด

1. ขวดยาฉีดที่ผลิตจากเบ้าหลอม (Injection vials made of moulded glass) โดยทำการหลอมวัตถุดิบส่วนผสม ของขวดแก้วในเตาหลอม (furnace) ที่อุณหภูมิสูงกว่า 1500 °C จากนั้นปล่อยให้ขวดแก้วที่หลอมเหลวเข้าสู่เบ้าแม่พิมพ์ (mould) แล้วอัดด้วยความดันขึ้นรูป (forming) เป็นขวด vial กระบวนการนี้สามารถผลิตขวดยาฉีดได้ จากแก้วประเภท 1 (แก้วบอโรซิลิเกต) ประเภท 2 (แก้วโซดาไลม์ที่ผ่านการปรับผิวลดความเป็นด่าง) และแก้วประเภท 3 (แก้ว โซดาไลม์ทั่วไป

2. ขวดยาฉีดที่ผลิตจากหลอดแก้วหรือแท่งแก้ว (Injection vials made of glass tubing) เป็นขวดยาฉีดที่ผลิตโดยการขึ้นรูป (forming) จากหลอดแก้วที่ผลิตขึ้นเป็นพิเศษจากทรายควอทซ์ (quartz sand) เช่นเดียวกับหลอดยาฉีด เครื่องจักรที่ผลิตขวดชนิดนี้จะใช้เปลวไฟความร้อนสูงปรับเปลี่ยนรูปร่างของหลอดแก้วจนได้

3.3.4 การอบ (Annealing) ผลิตภัณฑ์แก้วที่ขึ้นรูปแล้วต้องผ่านการอบเพื่อลดความเครียดในเนื้อแก้วจากขั้นตอนการขึ้นรูป และเป็นขั้นตอนที่ทำให้โครงสร้างแก้วมีความเสถียร ความเสถียรของแก้วจะส่งผลทำให้สมบัติต่างๆ ของผลิตภัณฑ์แก้วมีความคงที่ที่อุณหภูมิห้อง

3.3.5 การตกแต่ง (Finishing) แก้วบางประเภทเมื่ออบแล้วจะคัดเลือกแก้วที่ไม่ได้คุณภาพออกก่อนที่จะนำไปบรรจุ และแก้วบางประเภทต้องนำไปทำการตกแต่งขั้นสุดท้ายก่อน เช่น การทำความสะอาด การขัดด้วยหินขัด การขัดมัน การตัด การขัดผิวด้วยทรายละเอียด เป็นต้น โดยการตกแต่งขึ้นอยู่กับวัตถุประสงค์การใช้งาน และความต้องการของผู้ใช้ผลิตภัณฑ์

รูปที่ 8 กระบวนการไล่ฟอง

3.4 สารเคมี/สารพิษ/ของเสียจากกระบวนการผลิตที่มีผลต่อสิ่งแวดล้อม

ชื่อสารเคมี

สูตรเคมี

ความเป็นอันตรายต่อสุขภาพ

ผลกระทบต่อสิ่งแวดล้อม

ห้องปฏิบัติการที่ให้บริการทดสอบ

เบอร์โทร/อีเมลล์ติดต่อ

คาร์บอนไดออกไซด์

CO2

ส่งผลกระทบต่อสุขภาพทางเดินหายใจ: การเพิ่มขึ้นของ CO₂ ในอากาศอาจทำให้ผู้ที่มีโรคทางเดินหายใจ เช่น หอบหืด หรือโรคปอดเรื้อรัง มีอาการรุนแรงขึ้น

- ภาวะโลกร้อน: ส่งผลให้อุณหภูมิโลกสูงขึ้น

- การเปลี่ยนแปลงสภาพภูมิอากาศ: เกิดเปลี่ยนแปลงสภาพภูมิอากาศที่รุนแรงขึ้น

- ผลกระทบต่อระบบนิเวศ ปะการังฟอกขาว ป่าไม้ถูกทำลาย และความหลากหลายทางชีวภาพลดลง

องค์การบริหารจัดการก๊าซเรือนกระจก (องค์การมหาชน)

02-141-9790

This email address is being protected from spambots. You need JavaScript enabled to view it.

ผลิตภัณฑ์

-

4.1 การตรวจสอบคุณภาพผลิตภัณฑ์ (รายการทดสอบที่จำเป็น/มาตรฐานการทดสอบ/เครื่องมือทดสอบ/ชื่อห้องปฏิบัติการที่ให้บริการทดสอบ)

ผลิตภัณฑ์

รายการทดสอบ

มาตรฐานการทดสอบ

เครื่องมือทดสอบ

เกณฑ์กำหนดมาตรฐานภายในประเทศ

เกณฑ์กำหนดมาตรฐานต่างประเทศ

ห้องปฏิบัติการที่ให้บริการทดสอบ

เบอร์โทร/อีเมลล์ติดต่อ

ได้รับการรับรอง/ ขึ้นทะเบียน

หลอดยาฉีด

รูปร่าง ขนาดระบุ มิติ

มอก. 502-2565

เวอร์เนียร์คาลิปเปอร์

เป็นไปตามรูปที่ 1 ในมาตรฐาน มอก.502

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ลักษณะทั่วไป

ตรวจพินิจ

ใสไม่มีสี หรือมีสีชา สะอาด ผิวเรียบไม่มีรอย ไม่มีฟองอากาศ

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

การส่งผ่านของแสง

เครื่อง UV-VIS Spectrophotometer

มีการส่องผ่านของแสงที่ความยาวคลื่นตั้งแต่ 290 nm 450 nm

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

รูปร่าง ขนาดระบุ มิติ

เป็นไปตามรูปที่ 1 ในมาตรฐาน มอก.502

สถาบันวิจัยวิทยาศาสตร์และเทคโนโลยีแห่งประเทศไทย

02-577-9000

This email address is being protected from spambots. You need JavaScript enabled to view it.

หลอดยาฉีดต้องทำจากแก้วประเภท I

กรมวิทยาศาสตร์การแพทย์

02-589-9850-7 This email address is being protected from spambots. You need JavaScript enabled to view it.

ISO 17025

ลักษณะทั่วไป

ใสไม่มีสี หรือมีสีชา สะอาด ผิวเรียบไม่มีรอย ไม่มีฟองอากาศ

สำนักวิจัยและบริการวิทยาศาสตร์และเทคโนโลยี มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี

02-470-9671-3

แรงแตกหัก

เครื่องทดสอบวัสดุทางกล (Universal testing machine)

จะอยู่ในช่วง 25 นิวตันถึง 100 นิวตัน ขึ้นอยู่กับระยะห่าง และประเภท ของหลอดฉีดยา

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

จุดสีแสดงตำแหน่งที่กำหนดให้ตัด และความคงสภาพของจุดสี (เฉพาะหลอดยาฉีดประเภท OPC)

เวอร์เนียร์คาลิปเปอร์

เตาอบจุดสีต้องอยู่ในแนวแกนกลางเหนือตำแหน่งที่กำหนดให้ตัด โดยเบี่ยงเบนจากแนวแกนกลางได้ไม่เกิน ± 1mm

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

การปนเปื้อนของสารหนูและสารประกอบสารหนู

Atomic Absorption Spectroscopy

ต้องไม่เกิน 0.1 ppm

ต้องไม่เกิน 0.1 ppm

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ขวดยาฉีดทำจากหลอดแก้ว

รูปร่าง ขนาด และเกณฑ์ความคลาดเคลื่อน

มอก.503-2565

เวอร์เนียร์คาลิปเปอร์

เป็นไปตามรูปที่ 1 2 และ 3 ใน มอก. 503

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ลักษณะทั่วไป

การตรวจพินิจ

ต้องเป็นแก้วใสไม่มีสี หรือสีชา สะอาดผิวเรียบ ไม่มีฟองอากาศ

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

การส่งผ่านของแสง (เฉพาะขวดยาฉีดสีชา)

เครื่องสเปกโทร โฟโตมิเตอร์

มีการส่องผ่านของแสงที่ความยาวคลื่นตั้งแต่ 290 nm 450 nm

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

มิติ

เวอร์เนียร์คาลิปเปอร์

เป็นไปตามตารางที่ 1 ของ มอก. 503

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

การเยื้องศูนย์

เครื่องวัดการเยื้องศูนย์ของขวด

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ความจุเต็มขวด

เครื่องชั่ง 4 ตำแหน่ง

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

รูปร่าง ขนาด และเกณฑ์ความคลาดเคลื่อน

เป็นไปตามรูปที่ 1 2 และ 3 ในมอก. 503

สถาบันวิจัยวิทยาศาสตร์และเทคโนโลยีแห่งประเทศไทย

02-577-9000

This email address is being protected from spambots. You need JavaScript enabled to view it.

ขวดยาฉีดต้องทำจากแก้วประเภท I หรือ แก้วประเภท II หรือ แก้วประเภท III

กรมวิทยาศาสตร์การ แพทย์

02-589-9850-7 This email address is being protected from spambots. You need JavaScript enabled to view it.

ISO 17025

ขวดยาฉีดขึ้นรูป

รูปร่าง ขนาด และเกณฑ์ความคลาดเคลื่อน

มอก. 889-2565

เวอร์เนียร์คาลิปเปอร์

เป็นไปตามรูปที่ 1 และ 2 ตาม มอก. 889

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ลักษณะทั่วไป

การตรวจพินิจ

เป็นแก้วใสไม่มีสี หรือสีชา สะอาด มีผิวเรียบ ไม่มีรอยร้าวหรือรูเข็ม หรือข้อบกพร่องอื่นที่พบได้ด้วยตาเปล่า

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

การส่งผ่านของแสง (เฉพาะขวดยาฉีดสีชา)

เครื่อง UV-VIS Spectrophotometer

ต้องมีการส่งผ่านของแสงที่ช่วงคลื่นตั้งแต่ 290 nm- 450 nm

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ความทนทานต่อการเปลี่ยนแปลงอุณหภูมิ

อ่างน้ำร้อน

ต้องไม่แตกร้าวหรือเสียหาย ที่ความแตกต่างของช่วงอุณหภูมิระหว่างร้อนเย็นที่ 42-60°c ตามประเภทของแก้วนั้นๆ

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ฟองอากาศ

เครื่องวัดขนาดชิ้นงานละเอียดชนิดแสงเงา

ต้องไม่มีฟองอากาศขนาดเกิน 3 mm

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

มิติ

เวอร์เนียร์คาลิปเปอร์

เป็นไปตามตารางที่ 2 ในมอก.889

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

การเยื้องศูนย์

เครื่องวัดการเยื้องศูนย์ของขวด

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ความจุเต็มขวด

เครื่องชั่ง 4 ตำแหน่ง

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

รูปร่าง ขนาด และเกณฑ์ความคลาดเคลื่อน

สถาบันวิจัยวิทยาศาสตร์และเทคโนโลยีแห่งประเทศไทย

02-577-9000

This email address is being protected from spambots. You need JavaScript enabled to view it.

ขวดยาฉีดต้องทำจากแก้วประเภท I หรือแก้วประเภท II หรือแก้วประเภท III

วิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี

02-470-9671-3

ISO 17025

การผสานเนื้อ

ASTM C148

เครื่อง Strain viewer

ค่าความเค้นต้องไม่เกินแก้วมาตรฐานซึ่งมีค่าเทมเปอร์แท้จริงหมายเลข 4

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

การปนเปื้อนของสารหนูและสารประกอบสารหนู

EP 7.0

Atomic Absorption Spectroscopy

ต้องไม่เกิน 0.1 ppm

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ขวดยาฉีดต้องทำมาจากแก้วประเภท I หรือ แก้วประเภท II หรือ แก้วประเภท III

USP42

(660)

หม้อนึ่งแรงดันไอน้ำเพื่อทดสอบแก้ว (Autoclave)

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ISO17025

หลอดยาฉีดต้องทำมาจากแก้วประเภท I

หม้อนึ่งแรงดันไอน้ำเพื่อทดสอบแก้ว

(Autoclave)

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

ISO17025

4.2 มาตรฐานและหน่วยงานที่ให้การรับรองคุณภาพผลิตภัณฑ์ (เช่น มอก. ฉลากเขียว อย. วศ.)

หน่วยงานที่ให้การรับรอง

ภารกิจ/ความเกี่ยวข้อง

หมายเลขมาตรฐาน

ชื่อมาตรฐาน

เบอร์โทร/อีเมลล์ติดต่อ

สำนักงานมาตรฐานผลิตภัณฑ์อุตสาหกรรม (สมอ.)

- กำหนดมาตรฐาน: มีการกำหนดมาตรฐานผลิตภัณฑ์แก้วบรรจุภัณฑ์ยา ซึ่งครอบคลุมถึงวัสดุที่ใช้ในการผลิต ขนาด ความทนทาน ความสะอาด และความปลอดเชื้อ

- ตรวจสอบคุณภาพ: ดำเนินการตรวจสอบคุณภาพของแก้วบรรจุภัณฑ์ยาที่ผลิตในประเทศไทย เพื่อให้แน่ใจว่าผลิตภัณฑ์เหล่านั้นเป็นไปตามมาตรฐานที่กำหนดไว้ โดยอาจมีการตรวจสอบทั้งในระหว่างกระบวนการผลิตและผลิตภัณฑ์สำเร็จรูป

- รับรองเครื่องหมายมาตรฐาน: สำหรับแก้วบรรจุภัณฑ์ยาที่ผ่านการตรวจสอบและเป็นไปตามมาตรฐาน สมอ. จะออกใบรับรองและอนุญาตให้ผู้ผลิตติดเครื่องหมายมาตรฐานผลิตภัณฑ์อุตสาหกรรม (มอก.) บนผลิตภัณฑ์ ซึ่งเป็นการรับรองว่าผลิตภัณฑ์นั้นมีคุณภาพได้มาตรฐาน

- คุ้มครองผู้บริโภค: การกำหนดมาตรฐานและตรวจสอบคุณภาพของแก้วบรรจุภัณฑ์ยา จะช่วยคุ้มครองผู้บริโภคให้ได้รับผลิตภัณฑ์ทางการแพทย์ที่มีคุณภาพและปลอดภัย ไม่ว่าจะเป็นผู้ป่วยหรือบุคลากรทางการแพทย์

- ส่งเสริมการส่งออก: ผลิตภัณฑ์แก้วบรรจุภัณฑ์ยาที่ได้รับการรับรองมาตรฐานจาก สมอ. จะสามารถแข่งขันในตลาดต่างประเทศได้มากขึ้น เนื่องจากเป็นการรับประกันคุณภาพและความปลอดภัยของผลิตภัณฑ์

- มอก.362-2548

- มอก.417-2548

- มอก. 501-2546

- มอก. 502- 2547

- มอก. 503-2547

- มอก. 532-2546

- ขวดแก้วบรรจุยาน้ำ

- ขวดแก้วบรรจุยาเม็ด

- วิธีทดสอบความทนทานทางเคมีของภาชนะแก้วบรรจุยา

- หลอดยาฉีด

- ขวดยาฉีดแก้วทำจากหลอดแก้ว

- ขวดแก้วสำหรับบรรจุผลิตภัณฑ์เภสัชปราศจากเชื้อที่ให้ทางหลอดเลือด

02-430-6815

This email address is being protected from spambots. You need JavaScript enabled to view it.

4.3. สารเคมีอันตราย/สารพิษที่อาจตกค้างในผลิตภัณฑ์ที่อาจมีผลกระทบต่อสุขภาพหรือสิ่งแวดล้อม

ชื่อสารเคมี

สูตรเคมี

ความเป็นอันตรายต่อสุขภาพ

ผลกระทบต่อสิ่งแวดล้อม

เกณฑ์กำหนดมาตรฐานภายในประเทศ

เกณฑ์กำหนดมาตรฐานต่างประเทศ

ห้องปฏิบัติการที่ให้บริการทดสอบ

เบอร์โทร/อีเมลล์ติดต่อ

Arsenic

As

ผลกระทบระยะสั้น : อาเจียน คลื่นไส้ ท้องเสีย ปวดท้อง ผิวหนังอักเสบ ปอดอักเสบ ความดันโลหิตสูง หัวใจเต้นผิดจังหวะ

ผลกระทบระยะยาว:เพิ่มความเสี่ยงต่อการเกิดมะเร็ง ผิวหนังเปลี่ยนสี เส้นผมร่วง ตับและไตวาย ระบบประสาทเสื่อม

- การสะสมในสิ่งมีชีวิต

สารหนูสามารถสะสมในพืช สัตว์ และมนุษย์ผ่านห่วงโซ่อาหาร

- ปนเปื้อนในน้ำ

ทำให้น้ำเสียและเป็นอันตรายต่อสิ่งมีชีวิตในน้ำ

- ปนเปื้อนในดิน

ทำให้ดินเสื่อมคุณภาพและส่งผลกระทบต่อการเพาะปลูก

- มลพิษทางอากาศ

สารหนูในรูปของฝุ่นละอองหรือก๊าซอาจปนเปื้อนในอากาศและก่อให้เกิดปัญหาทางสุขภาพ

ไม่เกิน 0.1 ppm

ไม่เกิน 0.1 ppm

กรมวิทยาศาสตร์บริการ

02-201-7368

This email address is being protected from spambots. You need JavaScript enabled to view it.

Lead Monoxide

PbO

การสูดดมฝุ่นละอองของสารตะกั่วมอนอกไซด์เข้าไปในปริมาณมาก อาจทำให้เกิดอาการระคายเคืองต่อระบบทางเดินหายใจ คลื่นไส้ อาเจียน ปวดท้อง และในระยะยาวอาจส่งผลต่อระบบประสาทส่วนกลาง ทำให้เกิดอาการปวดหัว เวียนหัว ง่วงซึม และความผิดปกติทางจิต

- การสะสมในสิ่งมีชีวิต: สารตะกั่วมอนอกไซด์สามารถสะสมในสิ่งมีชีวิตทางชีวภาพได้ และอาจถ่ายทอดผ่านห่วงโซ่อาหารไปยังมนุษย์

- การปนเปื้อนดิน: สารตะกั่วมอนอกไซด์ที่รั่วไหลหรือถูกทิ้งลงสู่ดิน อาจทำให้ดินปนเปื้อน ส่งผลกระทบต่อพืช พืชน้ำ และสัตว์ในดิน

- การปนเปื้อนน้ำ: หากสารตะกั่วมอนอกไซด์รั่วไหลลงสู่แหล่งน้ำ จะทำให้แหล่งน้ำปนเปื้อน ส่งผลกระทบต่อสิ่งมีชีวิตในน้ำและมนุษย์ที่บริโภคน้ำ

กรมวิทยาศาสตร์บริการ

02-201-7000

Boron Oxide

B2O3

- การสัมผัสโดยตรง: หากสัมผัสกับผิวหนังหรือดวงตา อาจทำให้เกิดการระคายเคือง แดง และปวด

- การสูดดม: การสูดดมฝุ่นของโบรอนออกไซด์ในปริมาณมาก อาจทำให้เกิดอาการระคายเคืองต่อระบบทางเดินหายใจ ไอ เจ็บคอ และหายใจลำบาก

- การปนเปื้อนน้ำ: เมื่อโบรอนออกไซด์ปนเปื้อนลงในน้ำ จะส่งผลกระทบต่อสิ่งมีชีวิตในน้ำ เช่น พืชน้ำ สัตว์น้ำ และจุลินทรีย์

- การสะสมในดิน: โบรอนออกไซด์สามารถสะสมในดิน ทำให้ดินเสื่อมคุณภาพและส่งผลต่อการเจริญเติบโตของพืช

- การสะสมในสิ่งมีชีวิต: โบรอนสามารถสะสมในพืชและสัตว์ และอาจถ่ายทอดผ่านห่วงโซ่อาหารไปยังมนุษย์

กรมวิทยาศาสตร์บริการ

02-201-7000

Selenium

Se

การได้รับเซเลเนียมในปริมาณมากเกินไป อาจทำให้เกิดอาการผมร่วง เล็บเปราะ เล็บหลุด ปวดท้อง คลื่นไส้ อาเจียน และในระยะยาวอาจส่งผลต่อตับและไต

-การสะสมในสิ่งมีชีวิต

-การปนเปื้อนในน้ำ

-การสะสมในดิน

กรมวิทยาศาสตร์บริการ

02-201-7000

4.4 กฎหมาย กฎระเบียบ ด้านการค้าขาย นำเข้า/ส่งออก ที่เกี่ยวข้อง

ลำดับที่

ชื่อกฎหมาย/กฎระเบียบ

เลขที่ (ถ้ามี)

หน่วยงานที่ออกกฎหมาย/กฎระเบียบ

1

ประกาศ กระทรวงสาธารณสุข เรื่อง ระบุตำรายา พ.ศ.2561 ประกาศ ณ วันที่ ๖ ธันวาคม ๒๕๖๑

-

กระทรวงสาธารณสุข

2

ประกาศสำนักงานคณะกรรมการอาหารและยา กระทรวงสาธารณสุข คู่มือ/หลักเกณฑ์การขึ้นทะเบียนตำรับยาสามัญใหม่ (New Generic Drugs) แบบ Asean harmonization

-

สำนักงานคณะกรรมการอาหารและยา กระทรวงสาธารณสุข

3

ประกาศกระทรวงอุตสาหกรรม เรื่อง ยกเลิกและกำหนดมาตรฐานผลิตภัณฑ์อุตสาหกรรม ขวดยาฉีดแก้ว : ขึ้นรูปด้วยแม่พิม

มอก. 889-2565

กระทรวงอุตสาหกรรม

4

ประกาศกระทรวงอุตสาหกรรม เรื่องยกเลิกและกำหนดมาตรฐานผลิตภัณฑ์อุตสาหกรรม ขวดยาฉีดแก้ว : ทำจากหลอดแก้ว

มอก. 503-2565

กระทรวงอุตสาหกรรม

5

ประกาศกระทรวงอุตสาหกรรม เรื่องยกเลิกและกำหนดมาตรฐานผลิตภัณฑ์อุตสาหกรรม หลอดยาฉีด

มอก. 502-2565

กระทรวงอุตสาหกรรม

4.5 สารสนเทศที่เกี่ยวข้อง (เช่น หนังสือ วารสาร บทความ ฐานข้อมูล หรือเว็บไซต์ที่ให้ข้อมูลที่เกี่ยวข้อง)

ชื่อหนังสือ / บทความ / ฐานข้อมูล

ประเภท

เว็บไซต์หรือลิงก์ที่เกี่ยวข้อง

แหล่งทรายแก้วในประเทศไทย

เว็บไซต์

https://www.dmr.go.th/wp-content/uploads/2022/11/e28_35.pdf

Limestone

เว็บไซต์

https://mining.eng.cmu.ac.th/web/wp-content/uploads/2018/12/28Limestone.pdf

เรื่องน่ารู้เกี่ยวกับหินปูน

เว็บไซต์

http://www.thaiceramicsociety.com/rm_soil_limestone.php

Feldspar

เว็บไซต์

https://www.dmr.go.th/mineral_management/2023/02/15/หินฟันม้า-feldspar/

การผลิตวัตถุดิบอะลูมินาจากดินขาว

เว็บไซต์

http://www.sptn.dss.go.th/otopinfo/attachments/article/142/CF74(B1).pdf

มาตรฐานอุตสาหกรรม มอก.502-2547

เว็บไซต์

https://www.thaiplastics.org/med_network/file/TIS15.pdf

มาตรฐานอุตสาหกรรม มอก.503-2547

เว็บไซต์

https://www.thaiplastics.org/med_network/file/TIS14.pdf

มาตรฐานอุตสาหกรรม มอก.889-2547

เว็บไซต์

https://www.thaiplastics.org/med_network/file/TIS1.pdf

การผลิตและการวิเคราะห์สมบัติของแก้ว

เว็บไซต์

http://otop.dss.go.th/index.php/en/knowledge/interesting-articles/138-2017-06-30-03-27-50

ลักษณะของทราย

เว็บไซต์

http://www.atlanticsilica.ca/samples.htm

ลักษณะของหินปูน (CaCO3)

เว็บไซต์

https://www.linkedin.com/pulse/top-10-lime-companies-world-construction-and-building-material-wymsf

ลักษณะของหินฟันม้า (Feldspar)

เว็บไซต์

https://www.wenggroup.com/thแร่ที่ใช้ในกระบวนการผล/

ลักษณะของอะลูมินา (Al2O3)

เว็บไซต์

https://www.chememan.com/th/our-product/mining/14/อะลูมินา

ลักษณะของเศษแก้วดิบ (Cullet)

เว็บไซต์

http://www.thaibeveragerecycle.com/

บรรจุภัณฑ์แก้ว

บทความ

ผศ.จุฬาลักษณ์-จารุจุฑารัตน์บรรจุภัณฑ์แก้ว.pdf

Glass Production Industry

บทความ

xutsahkrrmkarphlitkaew-Glass-Production-Industry.pdf

ภาชนะแก้วบรรจุยาความปลอดภัยที่ต้องใส่ใจ

บทความ

https://www.thaipack.or.th/post/ภาชนะแก-วบรรจ-ยาความปลอดภ-ยท-ต-องใส-ใจ

Primary Packaging Materials for Injectable

หนังสือ

ภก. สมชาย ศิรมลพิวัฒน์ (2554)

การแปรรูปผลิตภัณฑ์

-

รูปที่ 9 รูปแบบภาชนะแก้วบรรจุยา

คำแนะนำในการเลือกซื้อ/วิธีใช้/วิธีกำจัด

-

6.1 คำแนะนำในการเลือกซื้อ

6.1.1 ผู้ผลิต

6.1.1.1 เลือกภาชนะแก้วบรรจุยาให้มีความเหมาะสมกับยาแต่ละชนิด โดยคำนึงถึงความปลอดภัยต่อชีวิตผู้บริโภค ภาชนะแก้วบรรจุยา ดังนี้

- แก้วประเภท I ใช้สำหรับบรรจุยาฉีดทุกชนิด ที่มีค่า pH เป็นกรด กลาง ด่าง

- แก้วประเภท II ใช้สำหรับบรรจุยาฉีดที่มีความเป็นกรดหรือเป็นกลาง แต่อาจใช้ทำภาชนะบรรจุยาฉีดที่มีความเป็นด่างได้ ถ้าทดสอบแล้วมีความคงตัวเหมาะสม

- แก้วประเภท III ใช้สำหรับบรรจุยาฉีดที่ไม่ใช้น้ำเป็นตัวทำละลาย (non-aqueous preparation) และยาฉีดที่เป็นผง (powder) ยกเว้น ทดสอบแล้วมีความคงตัวเหมาะสม เหมาะสำหรับบรรจุยาฉีด สามารถใช้กับยาที่ไม่ใช้สำหรับฉีด

6.1.1.2 รายละเอียดการทดสอบสมบัติทางกายภาพและทางเคมี

6.1.2 ผู้บริโภค

สังเกตสัญลักษณ์แสดงประเภทของภาชนะแก้ว ประเภท I II และ III สามารถเห็นสัญลักษณ์แสดงใต้ขวดได้ ว่าภาชนะแก้วบรรจุยามีความเหมาะสมกับยาแต่ละชนิดหรือไม่

6.2 คำแนะนำในการทิ้งผลิตภัณฑ์หลังการใช้งาน

6.2.1 การจัดการขยะจากแก้วบรรจุภัณฑ์ยาในเบื้องต้น

- การแยกภาชนะของแก้วบรรจุภัณฑ์ยาออกจากขยะทั่วไป เพื่อป้องกันการปนเปื้อน

- ทำความสะอาด หากเป็นไปได้ ควรล้างภาชนะแก้วให้สะอาดก่อนทิ้ง เพื่อลดปริมาณสารเคมีตกค้าง

- ปิดฝาภาชนะให้มิดชิดเพื่อป้องกันการรั่วไหลของสารเคมี

- ห่อหุ้มภาชนะที่ใส่แก้วบรรจุภัณฑ์ยาด้วยวัสดุที่แข็งแรง เพื่อป้องกันการแตกหักระหว่างการขนส่ง

- ติดป้ายเตือน บนภาชนะว่าเป็นขยะอันตราย หรือขยะติดเชื้อ เพื่อให้ผู้เกี่ยวข้องระมัดระวัง

- ส่งมอบให้หน่วยงานหรือฝ่ายที่รับผิดชอบในการกำจัดภาชนะแก้วบรรจุภัณฑ์ยา ดำเนินการต่อ

6.2.2 แนวทางในการกำจัดขยะจากแก้วบรรจุภัณฑ์ยา

ชนิดของขยะบรรจุภัณฑ์ยา

การกำจัด

1.ขวดแก้ว

Recycle โดยบริษัท เอกชนที่มีความเชี่ยวชาญ

2.ขวดยาฉีดที่เป็น Vial (ชนิดแก้วที่ไม่แตก)

Recycle โดยบริษัท เอกชนที่มีความเชี่ยวชาญ

3.แก้วทุกชนิด ขวดยาฉีด แอมป์ยาที่แตก และไม่ปนเปื้อน

ฝังกลบ โดยเป็นไปตามกรรมวิธีการกำจัดขยะของโรงพยาบาลนั้นๆ

4.ขวดยาวัคซีนที่เป็นขยะติดเชื้อ

เผา โดยบริษัท เอกชนที่มีความเชี่ยวชาญ

5.กระบอกฉีดยาที่มีเข็ม

เผา โดยบริษัท เอกชนที่มีความเชี่ยวชาญ

ที่มา https://naya.moph.go.th/upload/pdf/ระเบียบปฏิบัติการจัดการมูลฝอย2558.pdf

แนวโน้มของผลิตภัณฑ์ในอนาคต

-

การเติบโตของอุตสาหกรรมยา มีแนวโน้มของตลาดภาชนะแก้วบรรจุยา ในอนาคตมีการเติบโตอย่างชัดเจน เนื่องจากความต้องการบรรจุภัณฑ์ที่ปลอดภัยและทนทานต่อสารเคมี ทำให้แก้วเหมาะสำหรับการบรรจุยาที่ต้องการความปลอดภัยสูง เช่น ยาชีวภาพ (biologics) และยาต้านจุลชีพ นอกจากนี้การเติบโตของอุตสาหกรรมยาเพิ่มมากขึ้น รวมไปถึงการครอบคลุม การวิจัยคิดค้นยาใหม่ๆ การผลิต และการจัดจำหน่ายและยารักษาโรค เพิ่มมากขึ้น เป็นปัจจัยสำคัญที่ผลักดันการเติบโตของตลาดภาชนะแก้วบรรจุยาเพิ่มขึ้น

แนวโน้มทางเทคโนโลยีภาชนะแก้วบรรจุยา ผู้ผลิตแก้ว เช่น Schott AG และ Nipro Corporation กำลังลงทุนในวิจัยและพัฒนานวัตกรรมต่าง ๆ เช่น การปรับปรุงความแข็งแรงของแก้ว การลดน้ำหนัก และผลิตภัณฑ์มิตรต่อสิ่งแวดล้อม ทำให้ผลิตภัณฑ์แก้วยังคงเป็นส่วนสำคัญในการประกันคุณภาพ และประสิทธิภาพของผลิตภัณฑ์ยา ทำให้เป็นตัวเลือกสำหรับบริษัทยาที่มีเป้าหมายในการส่งมอบยาคุณภาพสูงและปลอดภัยแก่ผู้บริโภค ในขณะที่อุตสาหกรรมยายังคงพัฒนาและขยายตัวอย่างต่อเนื่อง

นวัตกรรมในภาชนะบรรจุยาในรูปแบบแก้ว ระหว่างปี 2024-2030

คาดว่าจะมีการพัฒนาและเปลี่ยนแปลงไปในหลายด้านเพื่อตอบสนองต่อความต้องการที่เพิ่มขึ้นในอุตสาหกรรมการแพทย์และเภสัชกรรม นวัตกรรมเหล่านี้มักเน้นที่การเพิ่มความปลอดภัย, ประสิทธิภาพ, และความยั่งยืน มีรายละเอียด ดังนี้

- วัสดุแก้วที่ปรับปรุงคุณสมบัติ

- แก้วป้องกันการปนเปื้อน (Anti-Contamination Glass): การพัฒนาวัสดุแก้วที่มีคุณสมบัติป้องกันการปนเปื้อนจากสิ่งแวดล้อม เช่น การลดการเกิดการอพยพของสารเคมีหรืออนุภาคจากภาชนะเข้าสู่เนื้อยา

- แก้วที่มีคุณสมบัติป้องกัน UV (UV-Barrier Glass): การใช้แก้วที่สามารถป้องกันรังสี UV เพื่อปกป้องยาและวัคซีนที่มีความไวต่อแสง

- การออกแบบและการผลิต

- การใช้เทคโนโลยีการผลิตอัตโนมัติ (Automated Manufacturing Technology): การใช้เทคโนโลยีการผลิตที่ทันสมัยเพื่อลดข้อผิดพลาด, ปรับปรุงคุณภาพ, และเพิ่มประสิทธิภาพในการผลิตภาชนะบรรจุ

- การออกแบบที่ช่วยให้เปิดใช้งานง่าย (Ease-of-Use Design): การพัฒนาการออกแบบฝาและปากภาชนะที่สะดวกสำหรับการใช้งานและการเปิดปิด เพื่อให้เหมาะกับผู้ป่วยและบุคลากรทางการแพทย์

- เทคโนโลยีบูรณาการ

- เซ็นเซอร์และการติดตาม (Sensors and Tracking): การติดตั้งเซ็นเซอร์ในภาชนะเพื่อการติดตามและตรวจสอบสภาพการเก็บรักษา เช่น อุณหภูมิและความชื้น ที่ช่วยให้การควบคุมคุณภาพและการจัดการสินค้าคงคลังมีประสิทธิภาพมากขึ้น

- การบูรณาการกับเทคโนโลยีดิจิทัล (Integration with Digital Technology): การใช้เทคโนโลยีดิจิทัลเพื่อเชื่อมต่อกับฐานข้อมูลและระบบจัดการ เพื่อให้การตรวจสอบและติดตามผลิตภัณฑ์เป็นไปอย่างราบรื่น

ผู้มีบทบาทหน้าที่ใน Value Chain

-

ชื่อหน่วยงาน

ประเภทหน่วยงาน

บทบาท

บริษัท เวลโกรว์กล๊าส อินดัสทรี จำกัด

เอกชน

ผู้ผลิตผลิตภัณฑ์

บริษัท ไทยมาลายากลาส จำกัด (สำนักงานใหญ่)

เอกชน

ผู้ผลิตผลิตภัณฑ์

บริษัท ไบโอเมด จำกัด

เอกชน

ผู้จำหน่ายผลิตภัณฑ์

บริษัท เมดิคแพค 2554 (ประเทศไทย) จำกัด

เอกชน

ผู้จำหน่ายผลิตภัณฑ์

บริษัท ไทยนอสทรัม จำกัด

เอกชน

ผู้จำหน่ายผลิตภัณฑ์

บริษัท เบ็ทเทอร์ ฟาร์ม่า จำกัด

เอกชน

ผู้ใช้ผลิตภัณฑ์

บริษัท เอ็ม แอนด์ เอ็ช แมนูแฟคเจอริ่ง จำกัด

เอกชน

ผู้ใช้ผลิตภัณฑ์

บริษัท อาร์เอ็กซ์ จำกัด

เอกชน

ผู้ใช้ผลิตภัณฑ์

บริษัท อินเตอร์ไทย ฟาร์มาซูติเคิ้ล แมนูแฟคเจอริ่ง จำกัด

เอกชน

ผู้ใช้ผลิตภัณฑ์

บริษัท แอ๊บป้าอินดัสตรีส์ จำกัด

เอกชน

ผู้ใช้ผลิตภัณฑ์

บริษัท โอสถ อินเตอร์ แลบบอราทอรีส์ จำกัด

เอกชน

ผู้ใช้ผลิตภัณฑ์

บริษัท เกร๊ทเตอร์ฟาร์ม่า จำกัด

เอกชน

ผู้ใช้ผลิตภัณฑ์

บริษัท โอลิค (ประเทศไทย) จำกัด

เอกชน

ผู้ใช้ผลิตภัณฑ์

องค์การเภสัชกรรม

มหาชน

ผู้ใช้ผลิตภัณฑ์

บริษัท โอสถสภา อินโนเวชั่น เซ็นเตอร์ จำกัด

เอกชน

ผู้ใช้ผลิตภัณฑ์

บริษัท ที.พี.ดรัก แลบบอราทอรี่ส์ (1969) จำกัด

เอกชน

ผู้ใช้ผลิตภัณฑ์

ข้อเสนอแนะอื่นๆ

-

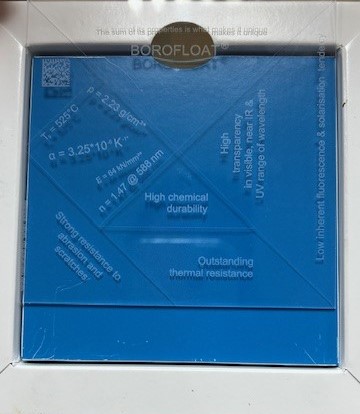

Schott Borofloat: คุณสมบัติและการประยุกต์ใช้งานในเชิงวิทยาศาสตร์และอุตสาหกรรม

Schott Borofloat เป็นกระจกพิเศษที่พัฒนาโดยบริษัท Schott ซึ่งเป็นผู้นำในด้านนวัตกรรมวัสดุกระจกระดับโลก กระจกชนิดนี้มีคุณสมบัติที่โดดเด่นซึ่งทำให้มันเหมาะสำหรับการใช้งานในหลากหลายสาขา ตั้งแต่การวิจัยทางวิทยาศาสตร์ไปจนถึงการใช้งานในอุตสาหกรรม โดย Schott Borofloat เป็นกระจกพิเศษที่มีคุณสมบัติเด่นในด้านการโปร่งแสงสูง ความทนทานต่อความร้อน และความทนทานต่อสารเคมี คุณสมบัติเหล่านี้ทำให้ Borofloat เป็นวัสดุที่มีความสำคัญทั้งการวิจัยทางวิทยาศาสตร์ การแพทย์ และอุตสาหกรรมเคมี กระจก Borofloat เป็นถือเป็นตัวเลือกที่ยอดเยี่ยมสำหรับการใช้งานที่ต้องการวัสดุที่มีคุณภาพสูงและสามารถตอบสนองความต้องการเฉพาะทางได้อย่างมีประสิทธิภาพ

คุณสมบัติของ Schott Borofloat

หนึ่งในคุณสมบัติหลักของ Schott Borofloat คือการโปร่งแสงที่สูงมาก กระจกชนิดนี้สามารถส่งผ่านแสงได้ถึง 92% ซึ่งเป็นผลมาจากโครงสร้างของมันที่ถูกออกแบบมาเพื่อให้มีการกระเจิงของแสงน้อยที่สุด การโปร่งแสงสูงนี้ทำให้ Borofloat เป็นวัสดุที่เหมาะสำหรับการใช้งานที่ต้องการการควบคุมและการวัดแสงอย่างแม่นยำ เช่น เลนส์ในกล้องไมโครสโคปหรือกระจกในอุปกรณ์วิเคราะห์ทางวิทยาศาสตร์

อีกคุณสมบัติที่สำคัญของ Borofloat คือความทนทานต่อการเปลี่ยนแปลงของอุณหภูมิ กระจกชนิดนี้สามารถทนต่อความร้อนได้ถึง 450°C ซึ่งทำให้มันเหมาะสำหรับการใช้งานในสภาพแวดล้อมที่มีการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็วหรือในกระบวนการผลิตที่มีความร้อนสูง ความทนทานต่อความร้อนนี้เป็นปัจจัยสำคัญในการเลือกใช้วัสดุสำหรับอุปกรณ์ที่ต้องการความเสถียรในสภาวะที่มีอุณหภูมิเปลี่ยนแปลงบ่อยครั้ง

ความทนทานต่อสารเคมีของ Borofloat ยังเป็นคุณสมบัติที่ทำให้มันโดดเด่น กระจกชนิดนี้สามารถต้านทานการกัดกร่อนจากสารเคมีหลายชนิด รวมถึงกรดและด่าง ซึ่งเป็นข้อได้เปรียบที่สำคัญในการใช้งานในห้องปฏิบัติการหรืออุตสาหกรรมเคมี การทนทานต่อสารเคมีนี้ช่วยให้ Borofloat สามารถใช้งานในสภาพแวดล้อมที่มีการสัมผัสกับสารเคมีอย่างต่อเนื่องโดยไม่สูญเสียคุณสมบัติทางกายภาพ

การนำไปใช้ของ Schott Borofloat

Schott Borofloat มีการนำไปใช้ในหลากหลายสาขาเนื่องจากคุณสมบัติที่โดดเด่น การใช้งานหลักคือในอุปกรณ์ทางการแพทย์ กระจก Borofloat ถูกใช้ในการผลิตปากกาแพทย์และเครื่องมือวัดทางการแพทย์ที่ต้องการความโปร่งแสงสูงและทนทานต่อสารเคมี อุปกรณ์เหล่านี้ต้องการวัสดุที่สามารถให้การอ่านผลอย่างแม่นยำและทนทานต่อการใช้งานในสภาพแวดล้อมที่มีสารเคมีหรืออุณหภูมิสูง ในด้านการวิจัยทางวิทยาศาสตร์ กระจก Borofloat ถูกใช้ในอุปกรณ์วิเคราะห์ทางเคมีและฟิสิกส์ เช่น กล้องไมโครสโคปและเครื่องมือวิเคราะห์แสง กระจกชนิดนี้ช่วยให้การวิเคราะห์ผลลัพธ์ทางวิทยาศาสตร์เป็นไปได้อย่างแม่นยำ โดยไม่ต้องกังวลเกี่ยวกับการบิดเบือนของแสงหรือการเปลี่ยนแปลงของคุณสมบัติที่เกิดจากอุณหภูมิและสารเคมี ในอุตสาหกรรมเคมีและเภสัชกรรม Schott Borofloat มีการใช้งานในภาชนะบรรจุและเครื่องมือที่ต้องทนต่อสารเคมีและความร้อน กระจกนี้เหมาะสำหรับการผลิตหลอดทดลองและกระบอกปฏิกรณ์ที่ต้องการความแข็งแรงและความทนทานสูง

รูปที่ 10 ตัวอย่างของ Borofloat

คณะผู้จัดทำ

-

- นางสาวปริดา จำปีเรือง ตำแหน่ง นักวิทยาศาสตร์ปฏิบัติการ

- นางสาวกานต์สิรี แก้วมรกต ตำแหน่ง นักวิทยาศาสตร์ปฏิบัติการ

- นายเอกรัฐ มีชูวาศ ตำแหน่ง นักวิทยาศาสตร์ชำนาญการพิเศษ

- นางสาวอุษณีย์ พันธุลาภ ตำแหน่ง นักวิทยาศาสตร์ชำนาญการ

- นางสาวณัฐวัลคุ์ แสวงบุญ ตำแหน่ง นักวิทยาศาสตร์ปฏิบัติการ

- นางสาวสุวรรณี เทพบุตรดี ตำแหน่ง นักวิทยาศาสตร์

- นางสาวชีวภัทร ปาโมกข์ ตำแหน่ง นักวิทยาศาสตร์

- นางสาวอรอุมา ตั้งสงวน ตำแหน่ง นักวิทยาศาสตร์

- นางสาวณฐพร อุทัยชัย ตำแหน่ง นักวิทยาศาสตร์

- นางสาวณฐพร อุทัยชัย ตำแหน่ง นักวิทยาศาสตร์

กลุ่มวัสดุและอุปกรณ์ทางการแพทย์ กองวัสดุวิศวกรรม

สอบถามข้อมูลเพิ่มเติม: โทร. 0 2201 7368 อีเมลล์: This email address is being protected from spambots. You need JavaScript enabled to view it.