3.2.1 สารเคมีที่ใช้ในการผลิตกระดาษชำระ

|

ชื่อสารเคมี |

สูตรเคมี |

ประเภทของสาร |

ความเป็นอันตรายต่อสุขภาพ |

ข้อมูล SDS (link) |

หมายเหตุ |

|

Alum |

Al2(SO4)3 |

ของแข็งไม่มีสี มีกลิ่นเฉพาะตัว |

ทำลายดวงตาอย่างรุนแรง |

สารปรับสภาพ และเป็นสารเชื่อมสารกันซึมประเภท resin |

|

|

Sodium aluminate |

Na2Al2O4 |

ของแข็งสีขาว ไม่มีกลิ่น |

- |

ใช้คู่กับ Alum ในการปรับสภาพ pH |

|

|

Cationic starch |

2-Hydroxy-3(trimethylammonio) |

เป็นผง ของแข็งสีขาว ไม่มีกลิ่น |

- ระคายเคืองเล็กน้อยที่ผิวหนัง - สูดดมทำให้ระบบทางเดินหายใจบกพร่อง - กลืน ไม่อันตรายถ้าไม่ได้รับปริมาณมากเกินไป |

สารให้ความแข็งแรงในขณะแห้ง และเป็นสารเคลือบกระดาษ |

|

|

Oxidized starch |

C27H46O20 |

เป็นผง ของแข็งสีขาว ไม่มีกลิ่น |

- ระคายเคืองเล็กน้อยที่ผิวหนัง - หายใจหรือสูดดมทำให้ระบบทางเดินหายใจบกพร่อง - กลืน ไม่อันตรายถ้าไม่ได้รับปริมาณมากเกินไป |

สารให้ความแข็งแรงในขณะแห้ง |

|

|

Guar gum |

C10H14N5Na2O12P3 |

เป็นผง สีครีมหรือน้ำตาลอ่อน ไม่มีกลิ่น |

- กัดกร่อน ระคายเคืองทางผิวหนัง |

สารให้ความแข็งแรงในขณะแห้ง |

|

|

Gum Rosin |

C19H29COOH |

ของแข็งสีเหลืองเข้ม ไม่มีกลิ่น |

- ไม่ระคายเคืองต่อผิวหนังและดวงตา |

สารกันซึมภายใน |

|

|

Calcium Carbonate |

CaCO3 |

ของแข็งสีเทาอ่อน ไม่มีกลิ่น |

- สร้างแก็สหรือไอที่อันตรายเมื่อสัมผัสกับกรด |

สารเติมแต่ง |

|

|

Kaolin, Clay |

(Al4Si4O10 (OH)8) |

ผง ของแข็งสีขาว ไม่มีกลิ่น |

- |

สารเติมแต่ง |

|

|

Talcum |

3MgO·4SiO2·H2O

|

ผง ของแข็งสีขาว ไม่มีกลิ่น |

- ระคายเคืองผิวหนังและดวงตา - สูดดม เป็นอันตรายต่อระบบทางเดินหายใจส่วนบน - กลืน เป็นอันตราย สำลัก |

สารเติมแต่ง |

|

|

Titanium dioxide |

TiO2 |

ของแข็งสีขาว ไม่มีกลิ่น |

- |

สารเติมแต่ง |

|

|

Sodium tripolyphosphate |

ของแข็งสีขาวทไม่มีกลิ่น |

- |

สารช่วยกระจายตัว (Dispersant) |

||

|

Sodium silicate |

Na2SiO3 |

ของเหลวสีทึบแสง ไม่มีกลิ่น |

ทำให้ผิวหนังไหม้อย่างรุนแรงและทำลายดวงตา |

สารในขั้นตอน deinking หรือ dispersion |

|

|

Poly (propylene glycol) monobutyl ether |

CH3(CH2)3[OCH2CH(CH3)]nOH |

ของเหลวสีขาวขุ่น |

- ระคายเคืองต่อผิวหนัง |

สารลดฟอง |

|

|

2,2-Dibromo-2-cyanoacetamide |

C3H2Br2N2O |

ผง สีขาวไม่มีกลิ่น |

- |

สารต้านเชื้อจุลินทรีย์ |

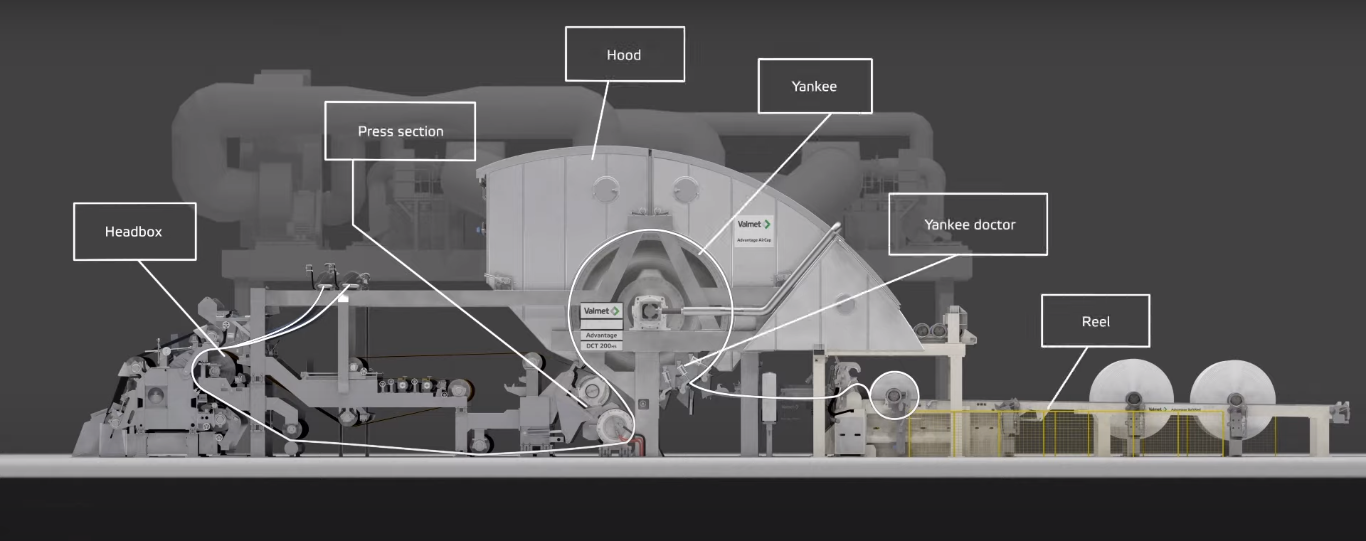

3.2.2 เครื่องมือ/เครื่องจักร/วัสดุอุปกรณ์ที่ใช้ในกระบวนการผลิตกระดาษชำระ เครื่องจักรผลิตกระดาษชำระ ประกอบด้วย 7 ส่วน ได้แก่

3.2.2.1 หัวปล่อยน้ำเยื่อ (Head box)

3.2.2.2 ส่วนขึ้นแผ่นกระดาษ ประกอบด้วย ตะแกรงลวดเดินแผ่น (Wire) สำหรับขึ้นแผ่นกระดาษ และผ้าสักกะหลาด (Felt) สำหรับประกบกระดาษที่ด้านบนตั้งแต่ขั้นตอนการอัดรีดน้ำเยื่อ

3.2.2.3 ส่วนรีดน้ำออกจากแผ่นกระดาษ (Press section) ประกอบด้วย ลูกกลิ้งสำหรับรีดน้ำ (Pressure roll) หรือ ลูกกลิ้งที่ออกแบบมาพิเศษเพื่อให้รีดน้ำได้มากขึ้น(Shoe press)

3.2.2.4 ส่วนอบกระดาษ (Dryer section) สำหรับการผลิตกระดาษชำระ จะมีลูกอบขนาดใหญ่ (Yankee) อาจอยู่ภายใต้ตู้อบ (Dryer Hood) ระหว่างอบกระดาษอาจมีหัวสเปรย์สำหรับเคลือบผิวกระดาษ (Size presses) สำหรับกระดาษชำระที่ต้องการคุณสมบัติเฉพาะ

3.2.2.5 ส่วนทำย่น (Creping section) ลักษณะจะเป็นมีด ไว้สำหรับเซาะดึงกระดาษออกจากผิวลูกอบ ทำให้เกิดรอยย่นบนกระดาษชำระ

3.2.2.6 ส่วนเข้าม้วน (Pope reel)

3.2.2.7 ส่วนแปรรูปผลิตภัณฑ์ ประกอบด้วย เครื่องกรอแบ่ง (Rewinder) เครื่องรีดกระดาษ (Calendering) เครื่องปั๊มทำลายนูน (Embossing) เครื่องพิมพ์สี และเครื่องตัดแบ่งม้วนเล็ก (Log saw)

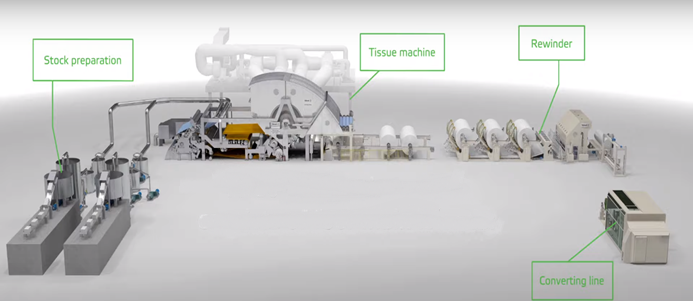

3.2.3 ขั้นตอนการผลิตกระดาษชำระ ขั้นตอนการผลิตกระดาษชำระแบ่งออกเป็น 4 ส่วนหลัก ดังภาพที่ 15 ดังนี้

ภาพที่ 15 ขั้นตอนการผลิตกระดาษชำระ

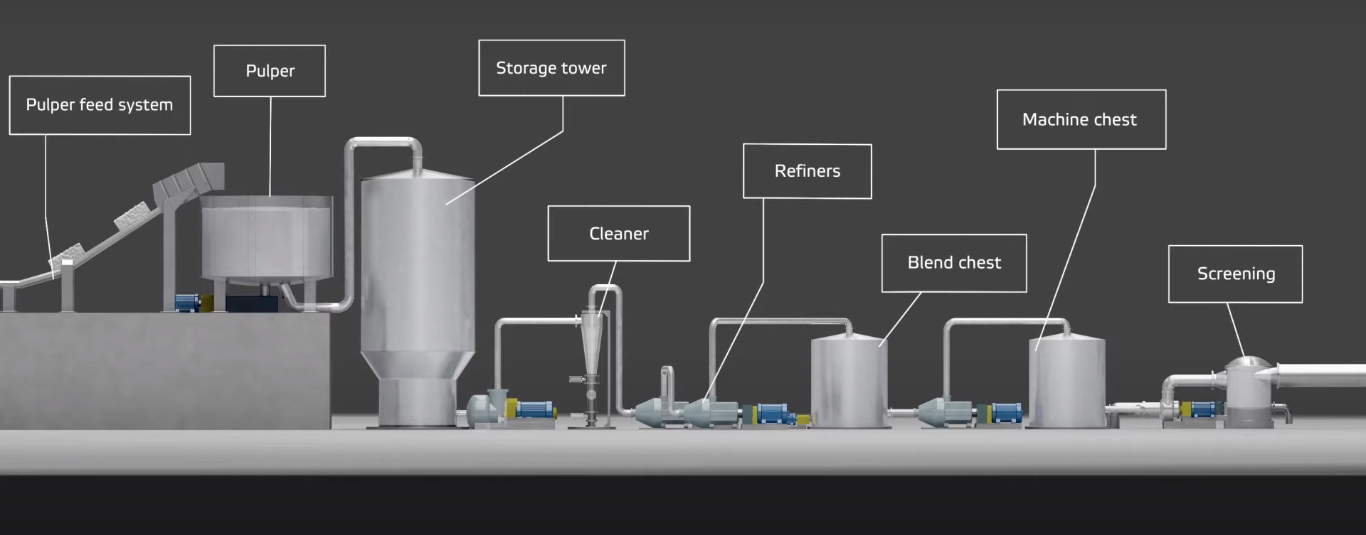

3.2.3.1. ส่วนการเตรียมน้ำเยื่อ (Stock preparation) ดังภาพที่ 14

เป็นขั้นตอนการทำให้เยื่อกระจายตัวไม่จับตัวเป็นก้อนเพื่อเตรียมขึ้นรูปเป็นแผ่นเยื่อกระดาษ โดยการตีเยื่อในน้ำเยื่อให้กระจายสม่ำเสมอ แล้วนำไปบดให้เส้นใยแตกเป็นขลุยเพื่อเพิ่มสมบัติการยึดเกาะระหว่างกันดีขึ้น หรือสามารถนำสารปรับแต่งชนิดต่างๆ เติมลงน้ำเยื่อเพื่อเพิ่มคุณสมบัติของกระดาษตามต้องการได้ รวมไปถึงมีการปรับความเข้มข้นของน้ำเยื่อก่อนเข้าสู่กระบวนการทำแผ่นได้

สำหรับวัตถุดิบเยื่อบริสุทธิ์

เยื่อเส้นใยยาวและเยื่อเส้นใยสั้น ที่ได้จากการต้มเยื่อหรือแผ่นเยื่อแห้งจากถังกระจายเยื่อ (pulper) จะถูกส่งไปที่ถังเก็บเยื่อ (Storage tower) จากนั้นเยื่อจะถูกปั๊มเพื่อไปทำความสะอาด และทำการบด จากนั้นเยื่อจะถูกส่งไปที่ถังพัก (stock chest) หรือถังผสม (Blend chest) ก่อนการนำไปใช้งาน

สำหรับเยื่อเวียนทำใหม่

กระดาษรีไซเคิลจะถูกกระจายในถังกระจายเยื่อ (pulper) จากนั้นจะเข้าสู่กระบวนการทำความสะอาดเยื่อเวียนทำใหม่ การแยกสิ่งสกปรกโดยใช้ความแตกต่างของขนาดอนุภาค จะเรียกว่า screening ถ้าคัดแยกโดยใช้ความต่างของน้ำหนักอนุภาค จะเรียกว่า cleaner ซึ่งอาจมีการใช้ทั้งสองแบบ จากนั้นจะเข้าสู่การกำจัดหมึก (deinking unit) อาจใช้ความร้อนละลายหมึก หรือใช้การแยกหมึก เยื่อที่ผ่านการทำความสะอาดและกำจัดหมึกจะมีสีคล้ำ อาจจะถูกนำไปฟอกสีหรือเติมสารเรืองแสง (OBA) เพื่อให้สีเยื่อดูขาวสว่าง จากนั้นเยื่อจะถูกนำไปบดเพื่อปรับปรุงคุณภาพ และเข้าสู่ถังพักหรือถังผสม ก่อนการนำไปใช้งาน

ภาพที่ 15 แสดงส่วนการเตรียมเยื่อน้ำ

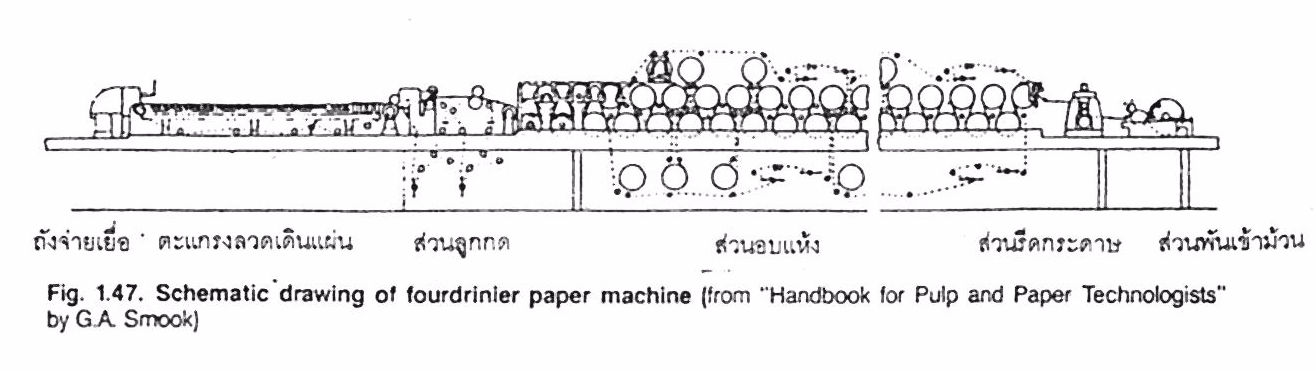

3.2.3.2 การทำแผ่นกระดาษชำระ (Tissue papermaking)

หลังการผสมน้ำเยื่อเรียบร้อยแล้ว น้ำเยื่อจะถูกส่งเข้าสู่เครื่องจักรผลิตกระดาษเพื่อทำเป็นแผ่นกระดาษที่ยาวต่อเนื่องกัน ซึ่งเรียกว่า เว็ปเปเปอร์ (web paper) เครื่องจักรที่ใช้ผลิตกระดาษมี 2 แบบ คือ แบบโฟร์ดิเนียร์ (Fourdrinier) ดังภาพที่ 16 และแบบไซลินเดอร์ (Cylinder) เครื่องจักรผลิตกระดาษทุกแบบจะมีส่วนประกอบต่าง ๆ เพื่อทำหน้าที่หลัก 3 ประการ คือ

(1) การแยกน้ำออก (Draining) ทำหน้าที่เป็นตะแกรงรองรับน้ำเยื่อน้ำจะลอดผ่านตะแกรงทำให้เยื่อก่อตัวเป็นแผ่นเปียก (Wet sheet forming)

(2) การกดน้ำออก (Pressing) ทำหน้าที่กดหรือบีบน้ำออกจากแผ่นเปียก ทำให้เกิดการยึดติดกันแน่นระหว่างเส้นใยภายในแผ่นกระดาษ (consolidation of wet)

(3) การอบกระดาษ (Drying) แผ่นกระดาษจะถูกอบให้แห้งเพื่อไล่น้ำออกจนกระดาษแห้ง เหลือความชื้นประมาณร้อยละ 4-6 จะเห็นได้ว่าหน้าที่หลักทั้ง 3 ประการ มีวัตถุประสงค์เพื่อเอาน้ำออกจากกระดาษ

เครื่องจักรผลิตกระดาษทุกแบบจะออกแบบเพื่อรองรับหน้าที่หลักทั้ง 3 ประการ ซึ่งส่วนประกอบ ที่ทำหน้าที่นี้โดยตรง ได้แก่ ส่วนตะแกรงลวดเดินแผ่น ส่วนกดกระดาษและส่วนอบกระดาษ ดังรายละเอียดตามส่วนประกอบเครื่องจักรผลิตกระดาษ ดังนี้

(1) ถังจ่ายเยื่อ (Head box) ทำหน้าที่จ่ายน้ำเยื่อเข้าสู่ตะแกรงลวดเดินแผ่น

(2) ส่วนตะแกรงลวดเดินแผ่น (Wire section หรือ Forming section) ทำหน้าที่สำคัญ 2 ประการคือ การก่อตัวเป็นแผ่นกระดาษด้วยกระบวนการกรองและการแยกน้ำออก (dewatering) แผ่นเปียกที่ออกจากส่วนนี้จะมีน้ำอยู่ถึงร้อยละ 80

(3) ส่วนกดกระดาษ (Press section) ทำหน้ากดหรือบีบน้ำออกจากแผ่นเปียกทำให้เกิดการยึดติดกันแน่นภายในเนื้อกระดาษ กระดาษที่ออกจากส่วนนี้จะมีน้ำอยู่ประมาณร้อยละ 55-60 การเอาน้ำออกให้ได้มากกว่านี้ด้วยแรงกดไม่สามารถทำได้เพราะจะทำให้กระดาษขาด

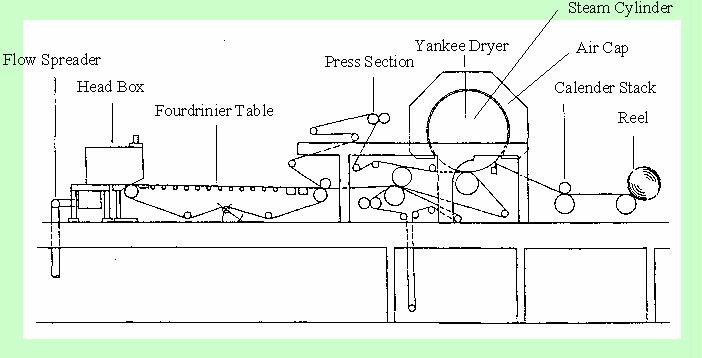

(4) ส่วนอบกระดาษ (Drying section) ในส่วนนี้จะมีลูกอบให้ความร้อนกับกระดาษ ทำให้กระดาษแห้งโดยกระดาษที่ออกจากส่วนนี้จะมีความชื้นประมาณร้อยละ 4-6 การผลิตกระดาษจะใช้ลูกอบเป็นชุดหลาย ๆ ลูก เพื่อเพิ่มความเร็วที่ใช้ในการผลิต โดยส่วนมากจะแบ่งออกเป็น 2 ส่วน (Section) โดยมีส่วนเคลือบผิวหรือฉาบผิว (Size press) ขั้นกลาง ในส่วนของกระดาษชำระ จะนิยมใช้ลูกอบขนาดใหญ่ที่เรียกว่า Yankee ในการอบแห้งกระดาษชำระ และที่ปลายจะติดตั้งส่วนทำให้เกิดรอยย่น หรือลายนูน เพื่อให้กระดาษดูมีลักษณะที่นุ่มมือมากขึ้น ดังภาพที่ 17 และ 18

(5) ส่วนรีดกระดาษ (Calender) ทำหน้าที่ปรับแผ่นกระดาษให้เรียบและมีเนื้อแน่นขึ้น

(6) ส่วนเข้าม้วนกระดาษ (Winder) ทำหน้าที่นำกระดาษเข้าม้วน (Reel)

ภาพที่ 16 แสดงเครื่องจักรผลิตกระดาษแบบโฟร์ดิเนียร์

ภาพที่ 17 แสดงเครื่องจักรผลิตกระดาษชำระ

(ที่มา : http://gaspaperdryer.org/learn-about-paper-drying/paper-manufacturing-overview/)

ภาพที่ 18 แสดงเครื่องจักรผลิตกระดาษชำระ

3.2.3.3 การปรับปรุงคุณภาพกระดาษชำระ (Web modification) การปรับปรุงสมบัติผิวกระดาษในขณะเดินแผ่น

กระดาษเมื่อผ่านลูกอบแห้งแล้วจะวิ่งเข้าสู่ส่วนรีดกระดาษ เพื่อปรับปรุงผิวกระดาษให้เรียบขึ้น ลดรอยยับ และเพิ่มความหนาแน่นของเนื้อกระดาษส่งผลให้กระดาษบางลงนอกจากปรับปรุงผิวกระดาษที่ส่วนนี้แล้วยังสามารถทำการปรับปรุงผิวกระดาษ ในขณะเดินแผ่นได้ด้วยวิธีการที่เรียกว่า การฉาบผิว (Surface sizing) การฉาบผิวกระดาษจะทำที่ส่วนก่อนเข้าลูกอบกระดาษ โดยใช้น้ำแป้ง เพื่อเพิ่มความแข็งแรงของกระดาษ ทำให้ผิวกระดาษแข็งแรงสามารถต้านทานการ ขูดลบหรือการถูกดึงถอนผิวกระดาษได้ดี นอกจากนี้กระดาษชำระจะมีการทำรอยย่น (Creping) หรือพิมพ์ลายนูน (Embossing) บนผิวกระดาษเพื่อให้กระดาษนุ่มมือขึ้น เพิ่มการดูดซับ และความสวยงาม

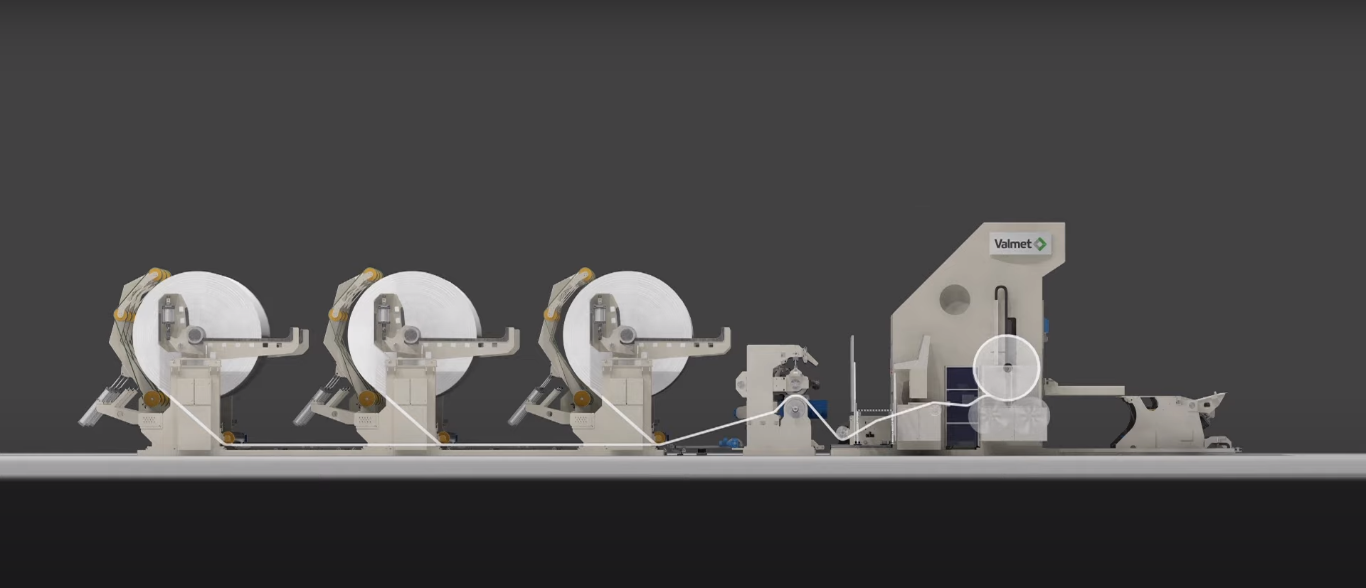

3.2.3.4 การแปรรูปกระดาษ (Converting) ดังภาพที่ 19 - 21

การแปรรูปกระดาษชำระแบบม้วน จะเริ่มจากการนำม้วนกระดาษ (Jumbo reel) และเข้าม้วนใหม่เป็นม้วนเล็ก (log) และตัดแบ่งม้วนให้มีขนาดตามต้องการ (log saw) จากนั้นนำไปบรรจุห่อ

การแปรรูปกระดาษชำระแบบแผ่น จะเริ่มต้นด้วยการนำม้วนกระดาษ Jumbo reel มาคลายม้วน (Rewinding) และประกบกันตามจำนวนชั้น (Ply) และจำนวนแผ่นที่ต้องการ ส่งต่อเข้าสู่ชุดมีดตัดที่เรียกว่า โรตารี่ไฟลไนฟ์ (Rotary fly knife) ตัดแบ่งเป็นแผ่นตามขนาดที่ต้องการ และบรรจุกล่องหรือห่อ

ภาพที่ 19 แสดงส่วนการคลายม้วน

ภาพที่ 20 แสดงส่วนการแปรรูปกระดาษ

ภาพที่ 21 แสดงการประกบกันตามจำนวนชั้น (Ply) และจำนวนแผ่น